|

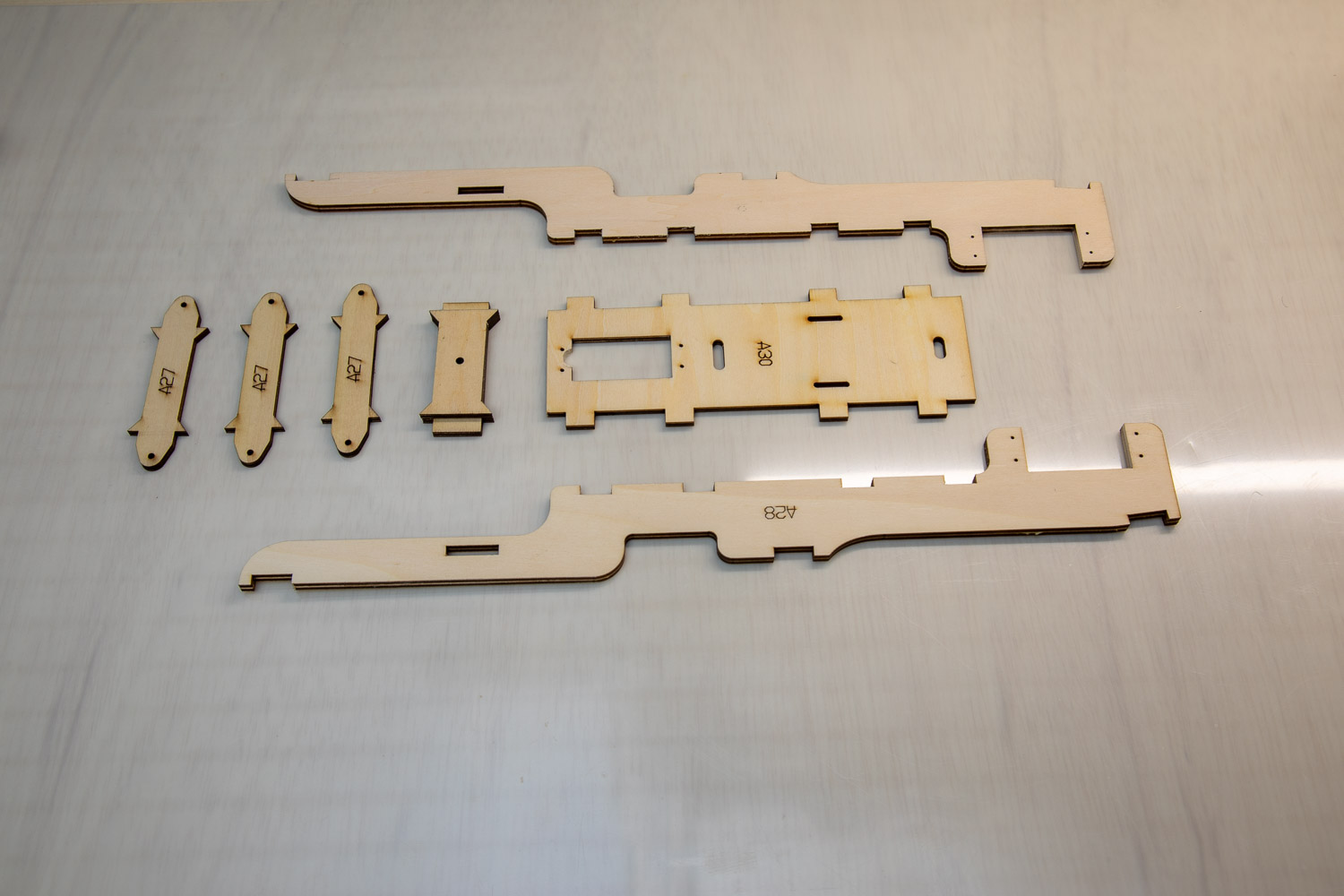

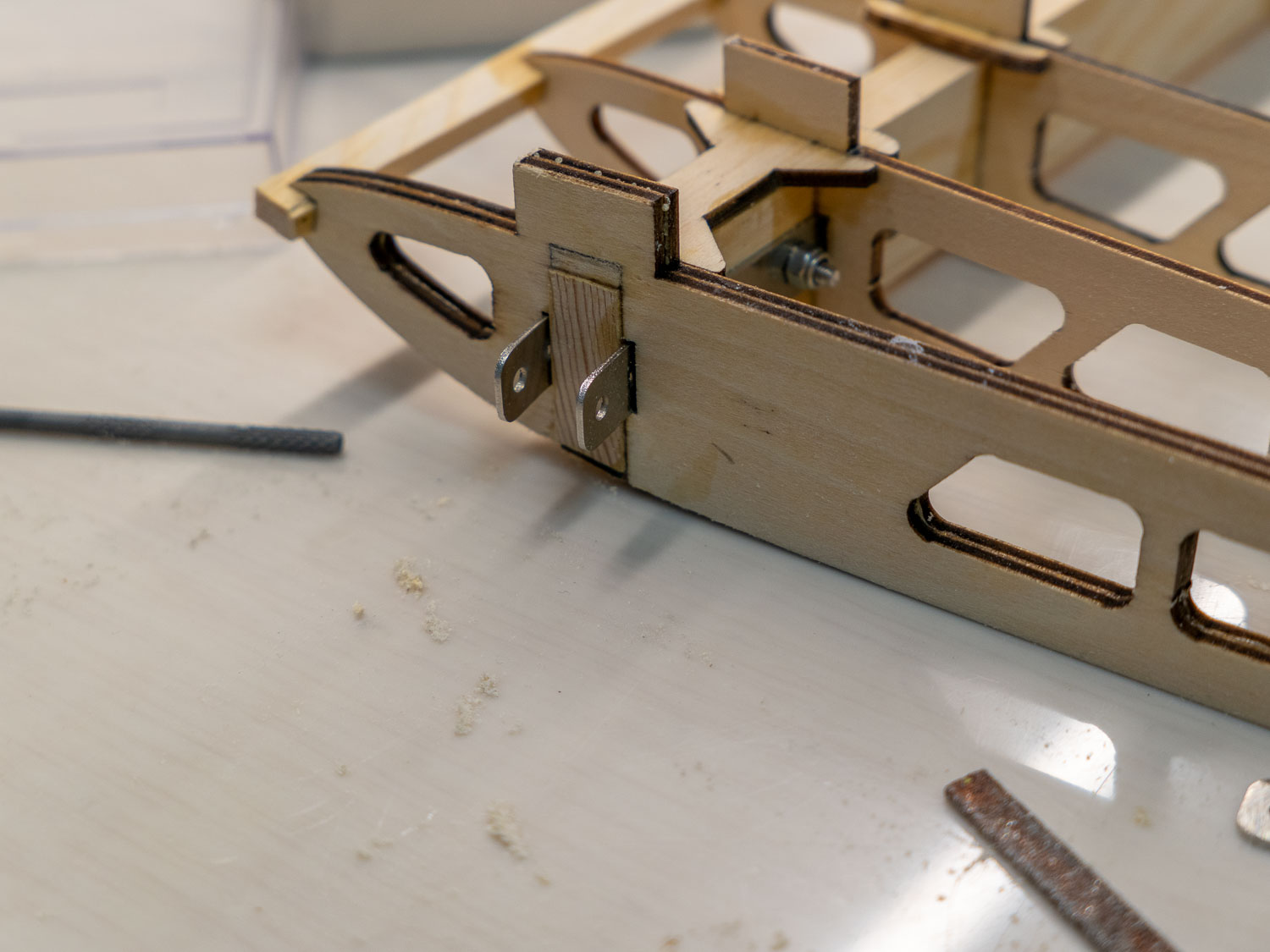

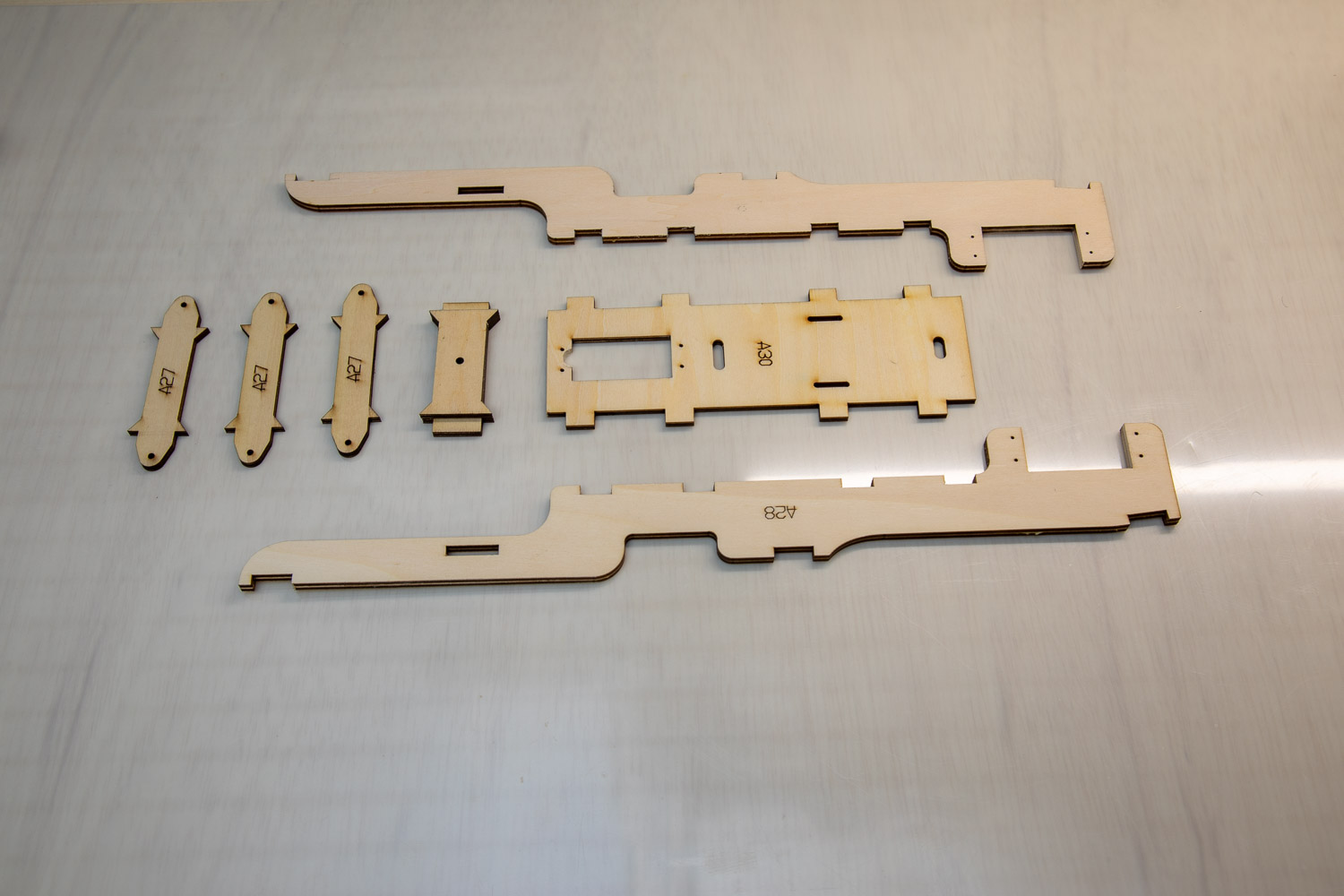

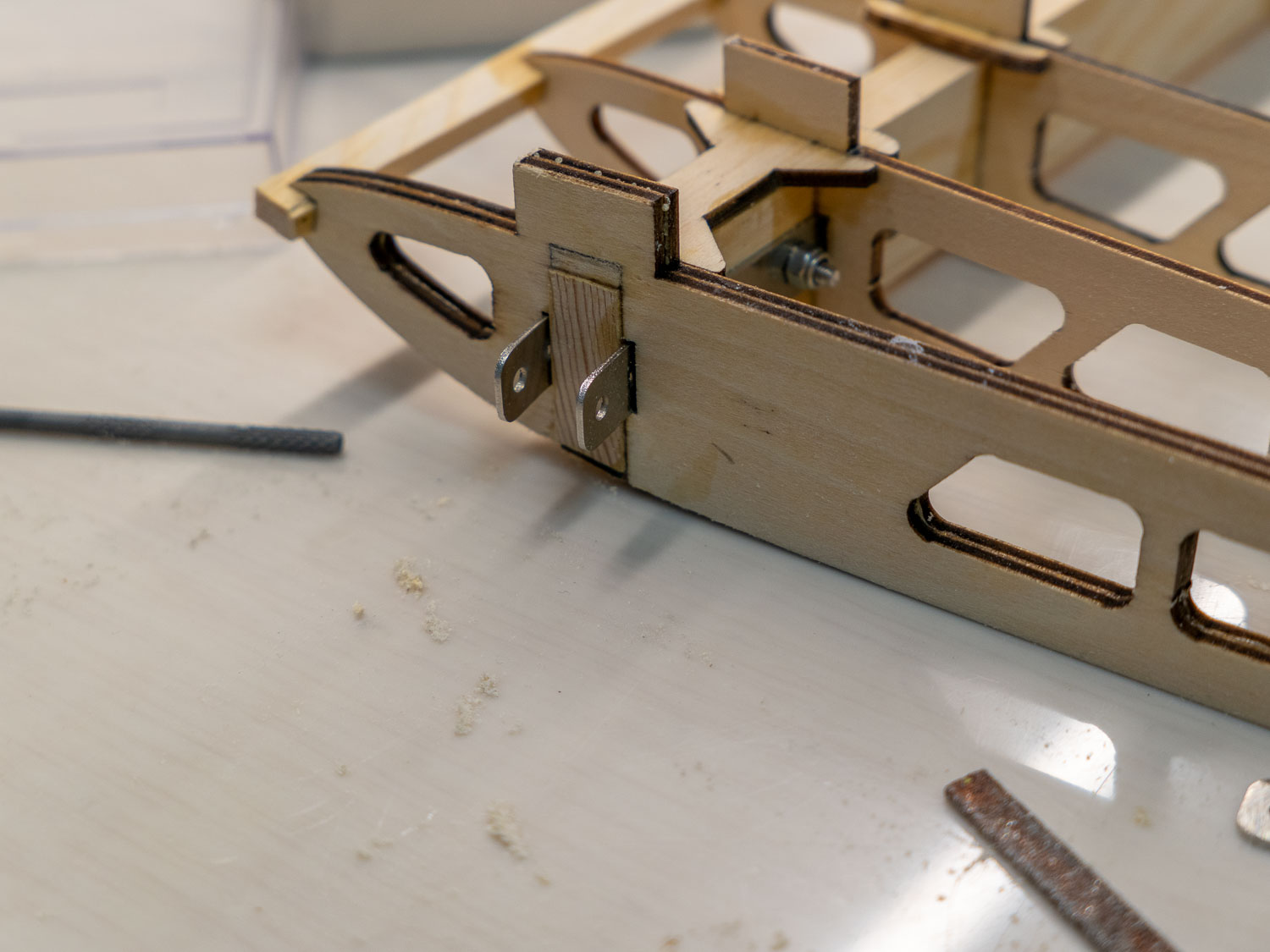

Der Bau des Rumpfes beginnt mit dem Verkleben der Seitenteile für die Servohalterung |

|

Die einzelnen Teile der Servohalterung |

|

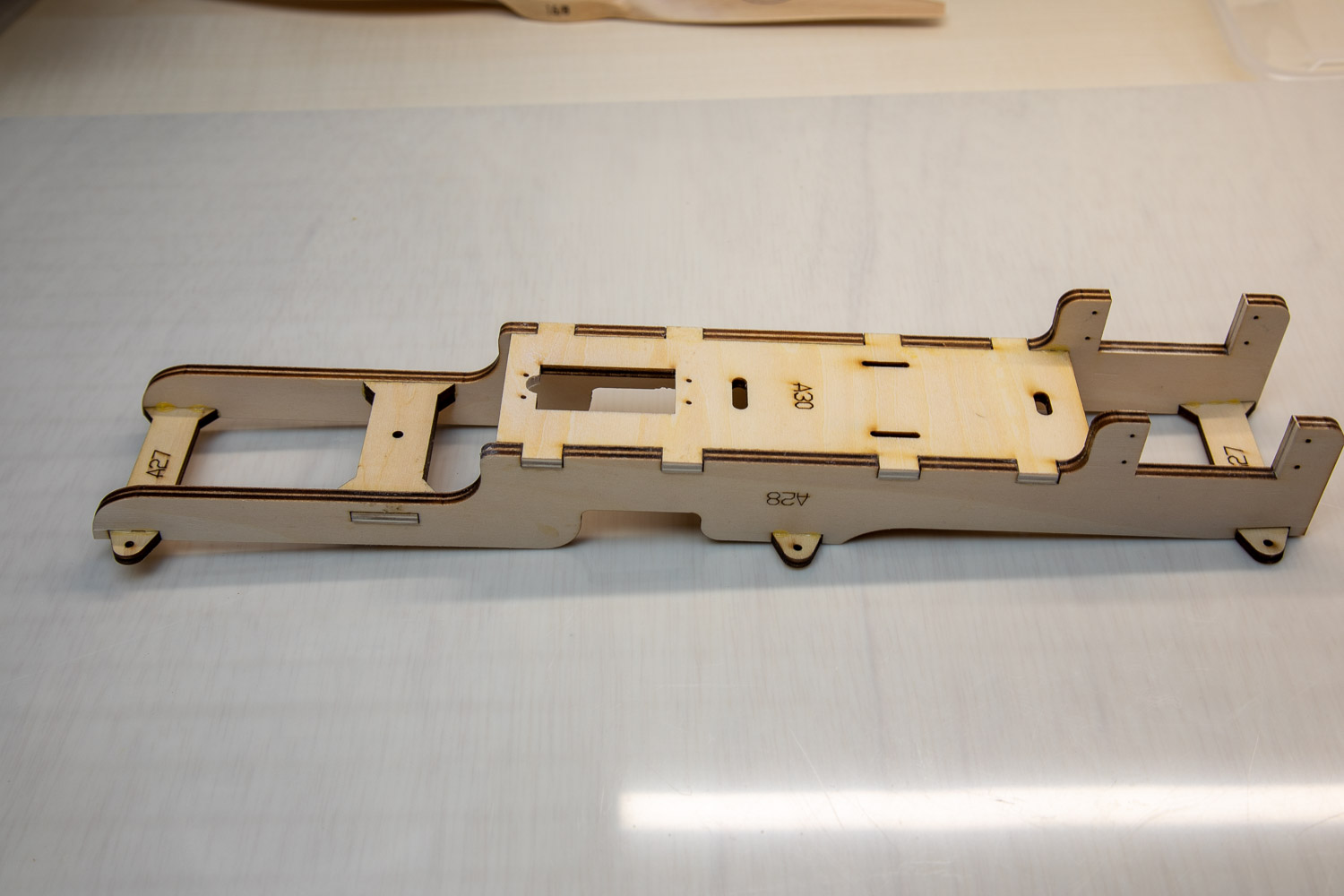

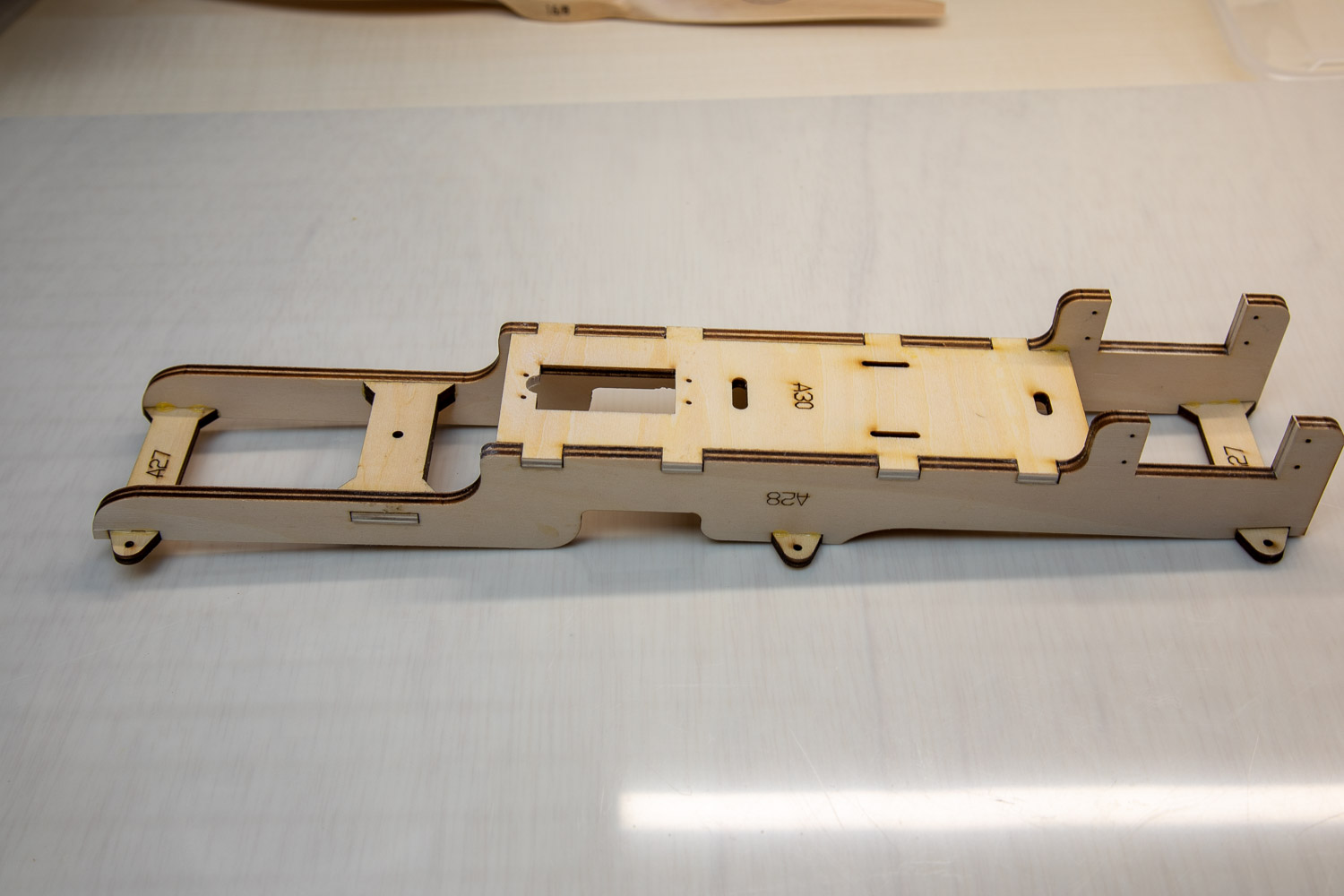

Die einzelnen Teile werden zu einer stabilen Servohalterung zusammengefügt. |

|

Die fertig verleimte Servohalterung. Die Einzelteile waren äußerst präzise gelasert. |

|

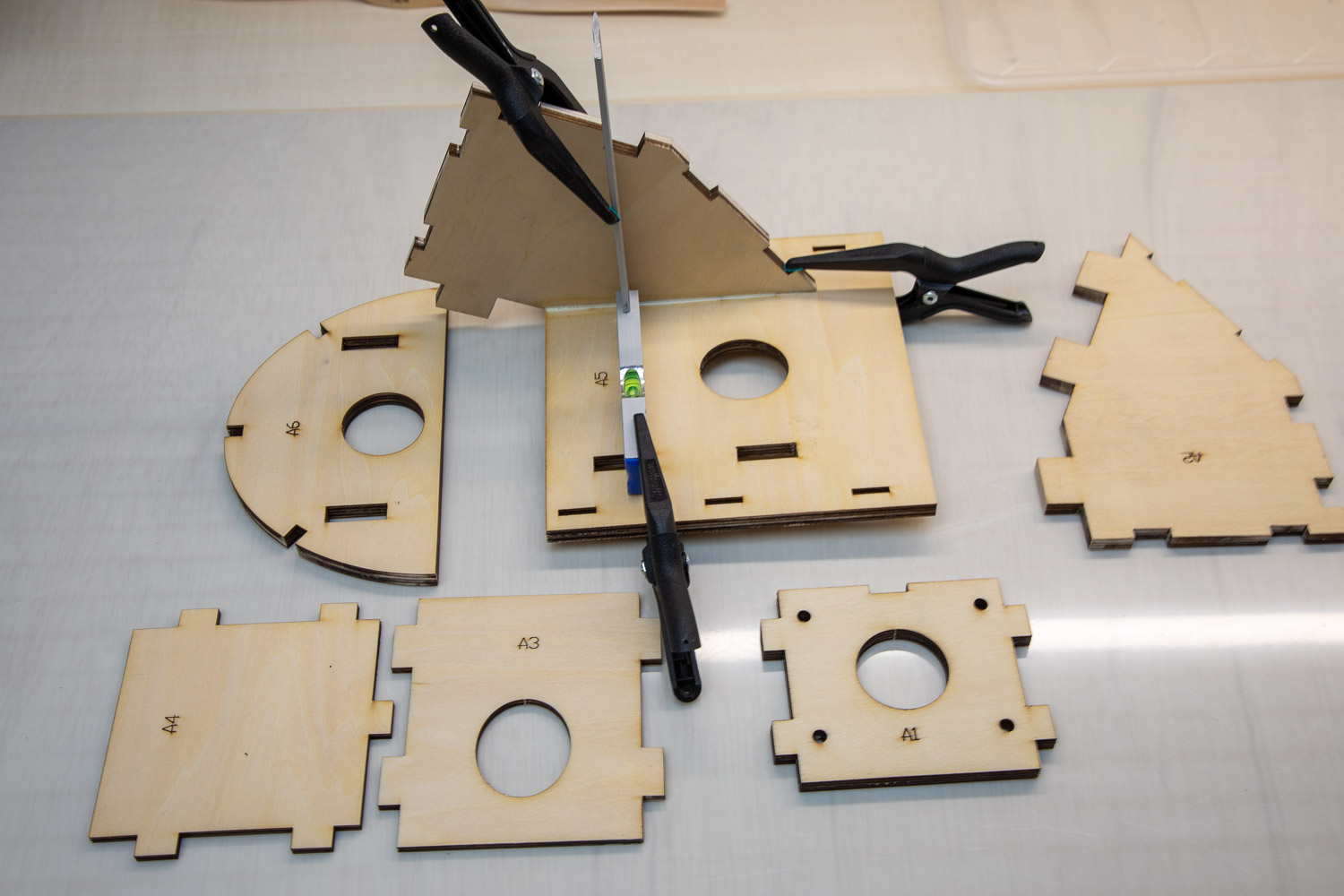

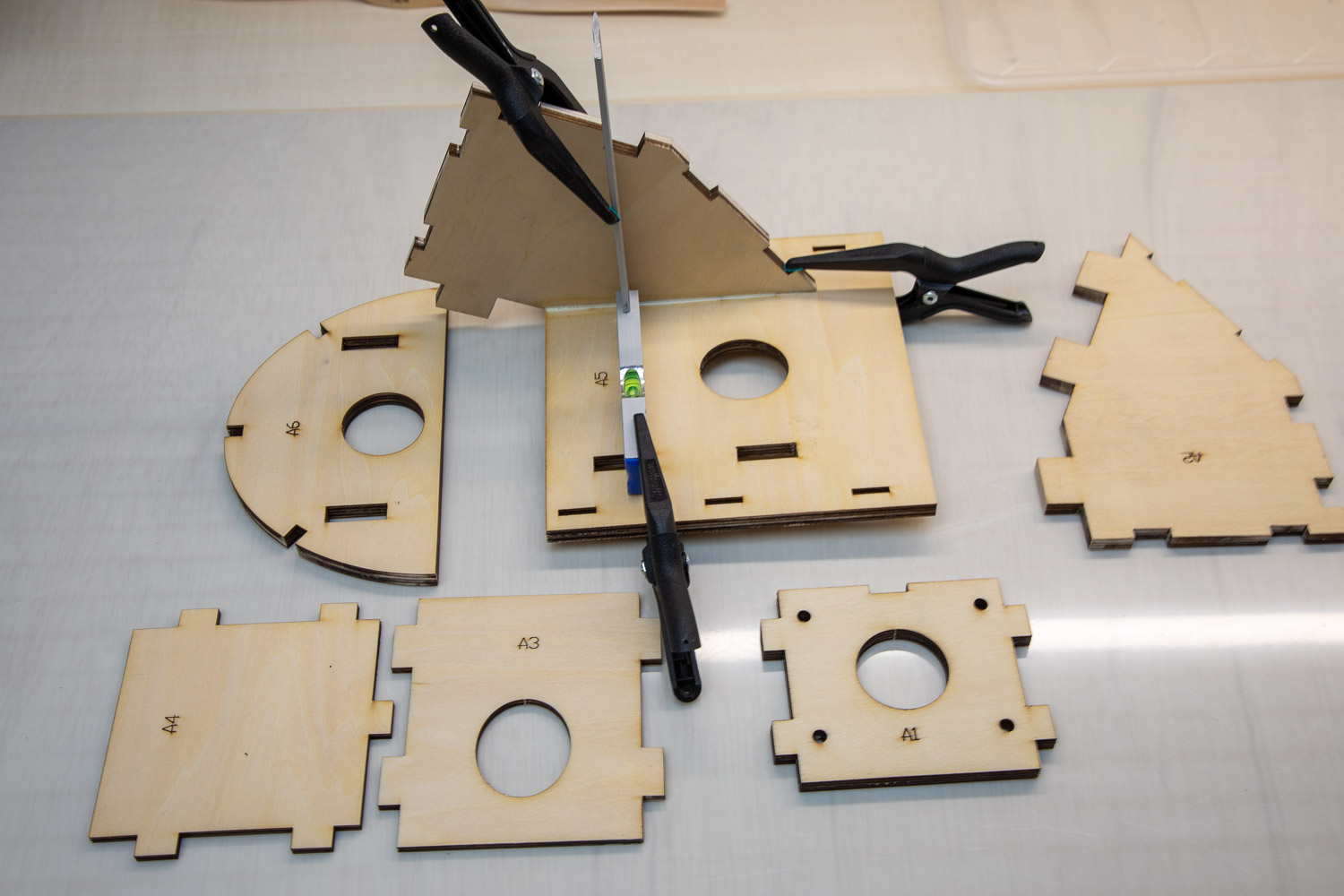

Die Teile für den Motordom bestehen aus stabilen Sperrholzbrettern |

|

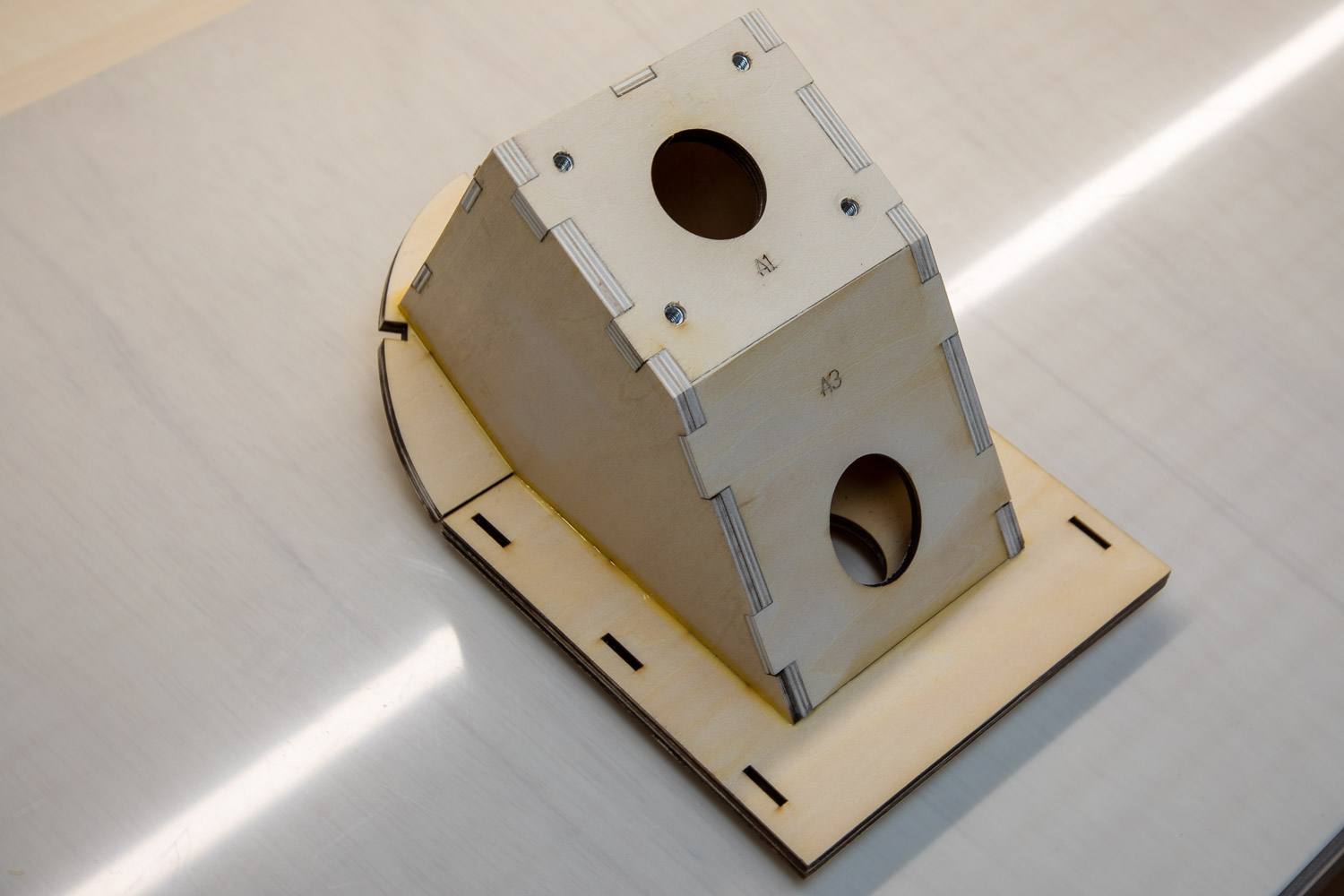

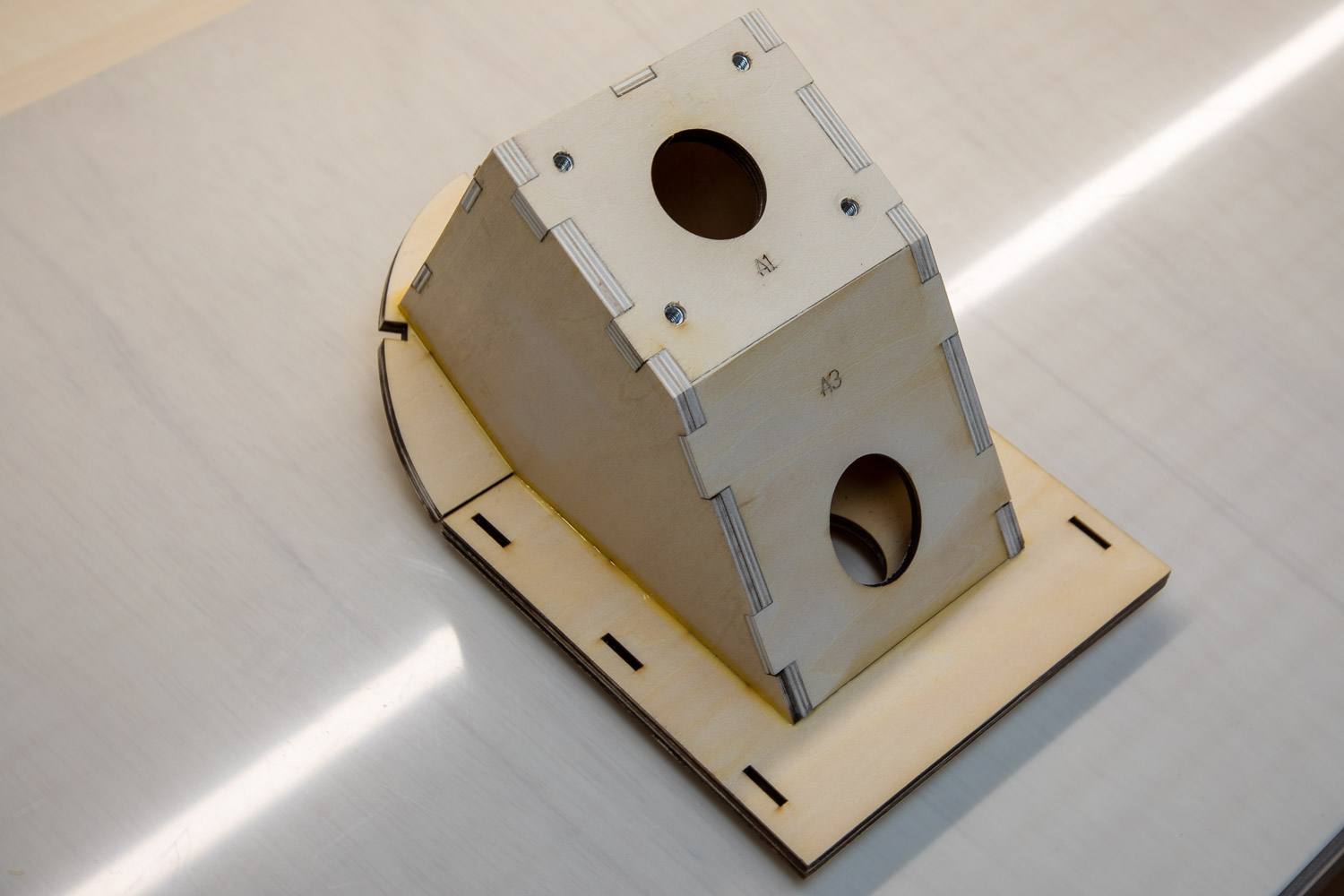

Der Motordom wird auf den Kompspant geklebt. anschließend erden die verbauten Teile verschliffen |

|

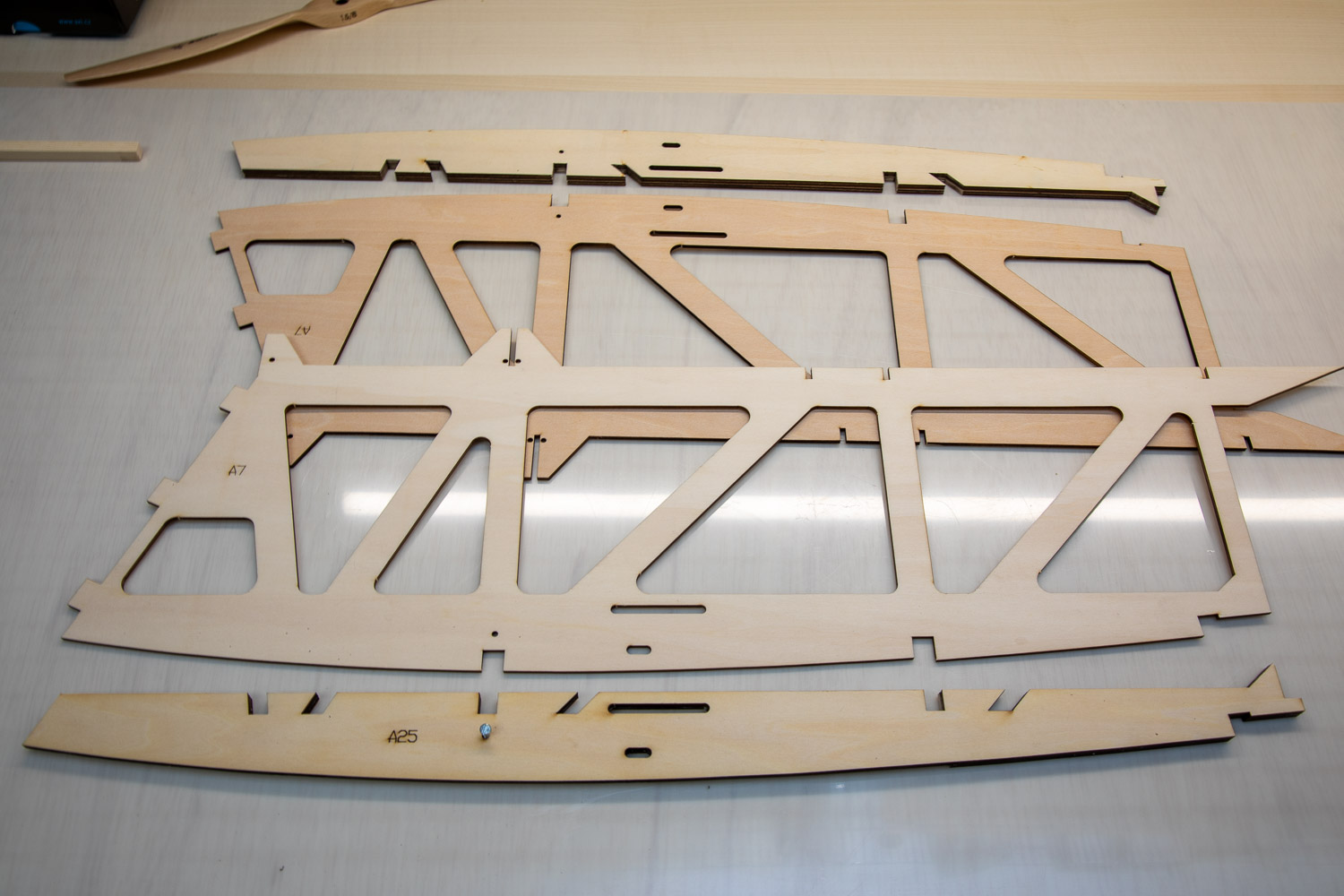

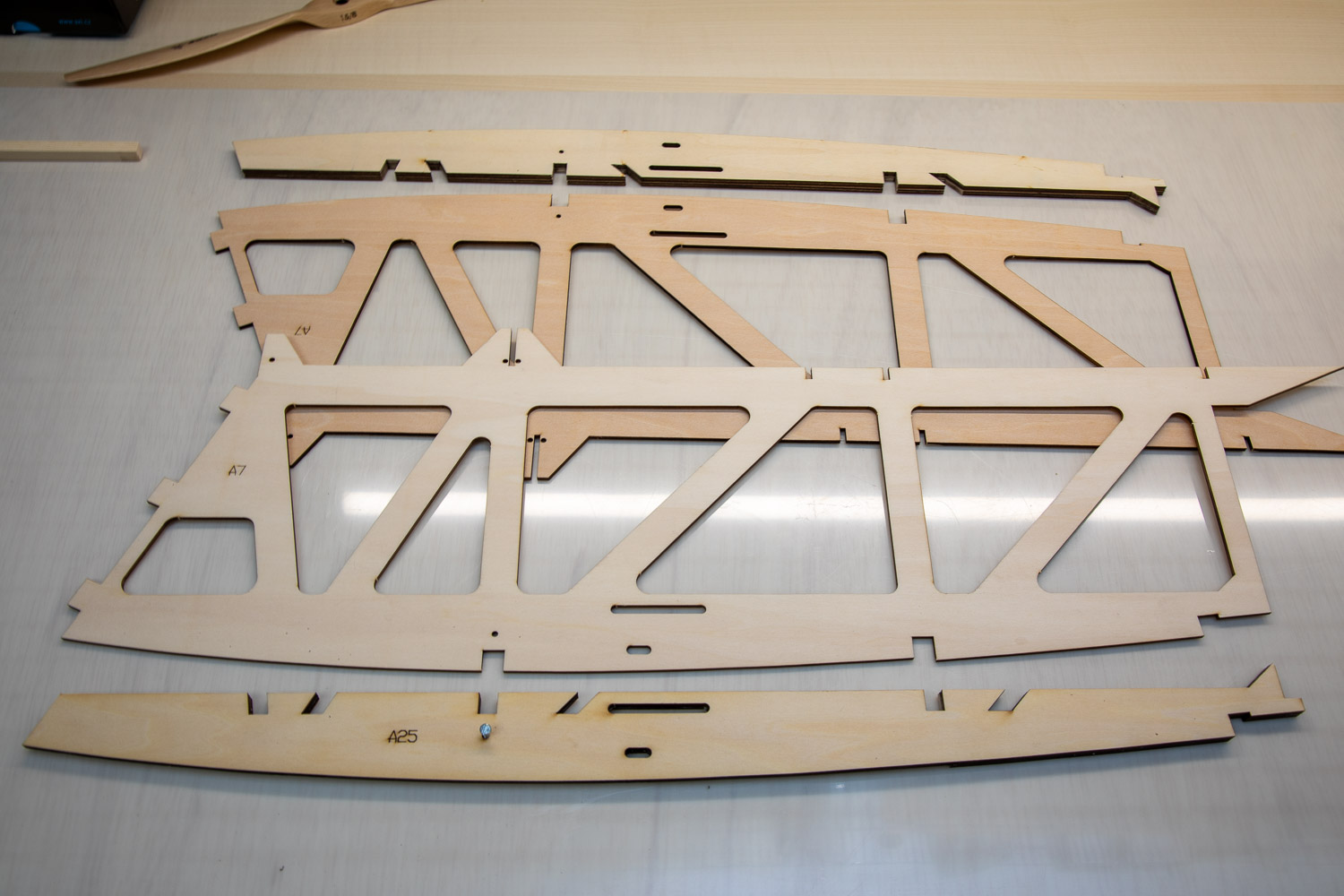

Die Einzelteile für den vorderen Rumpfrahmen |

|

Die Querstreben werden sauber angepasst und mit den Rumpfseitenteilen verleimt. |

|

Die fertigen vorderen Rumpfseitenteile |

|

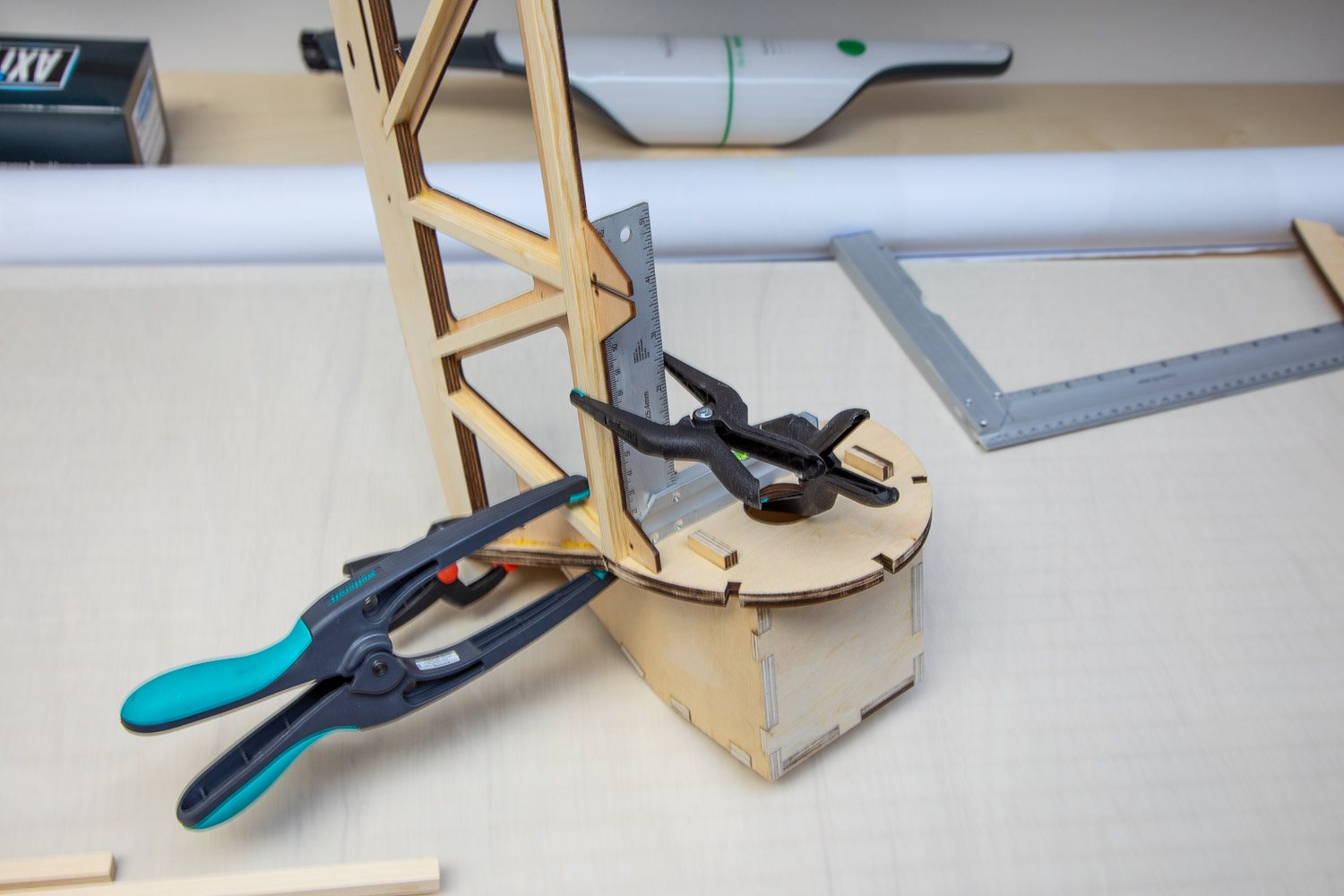

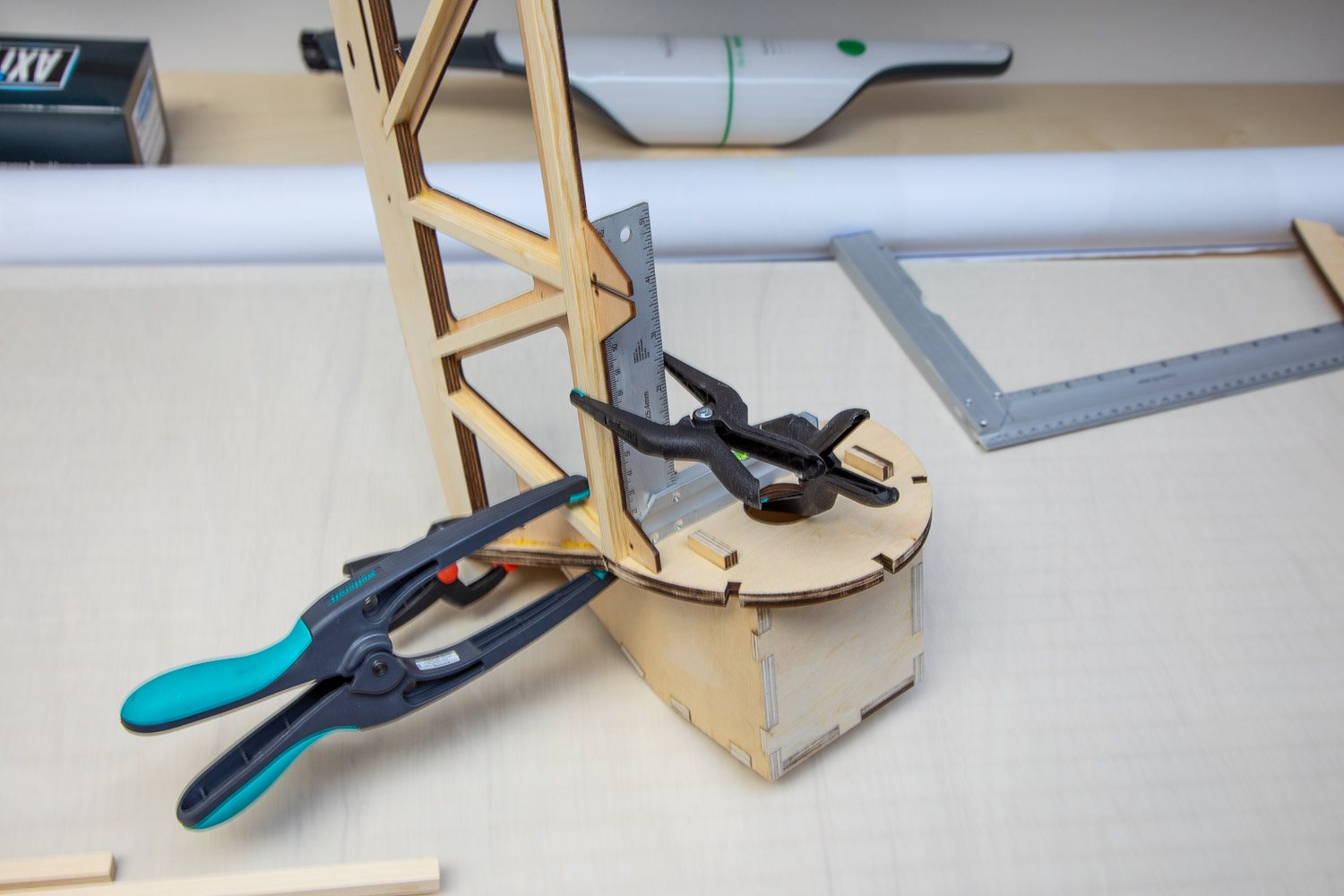

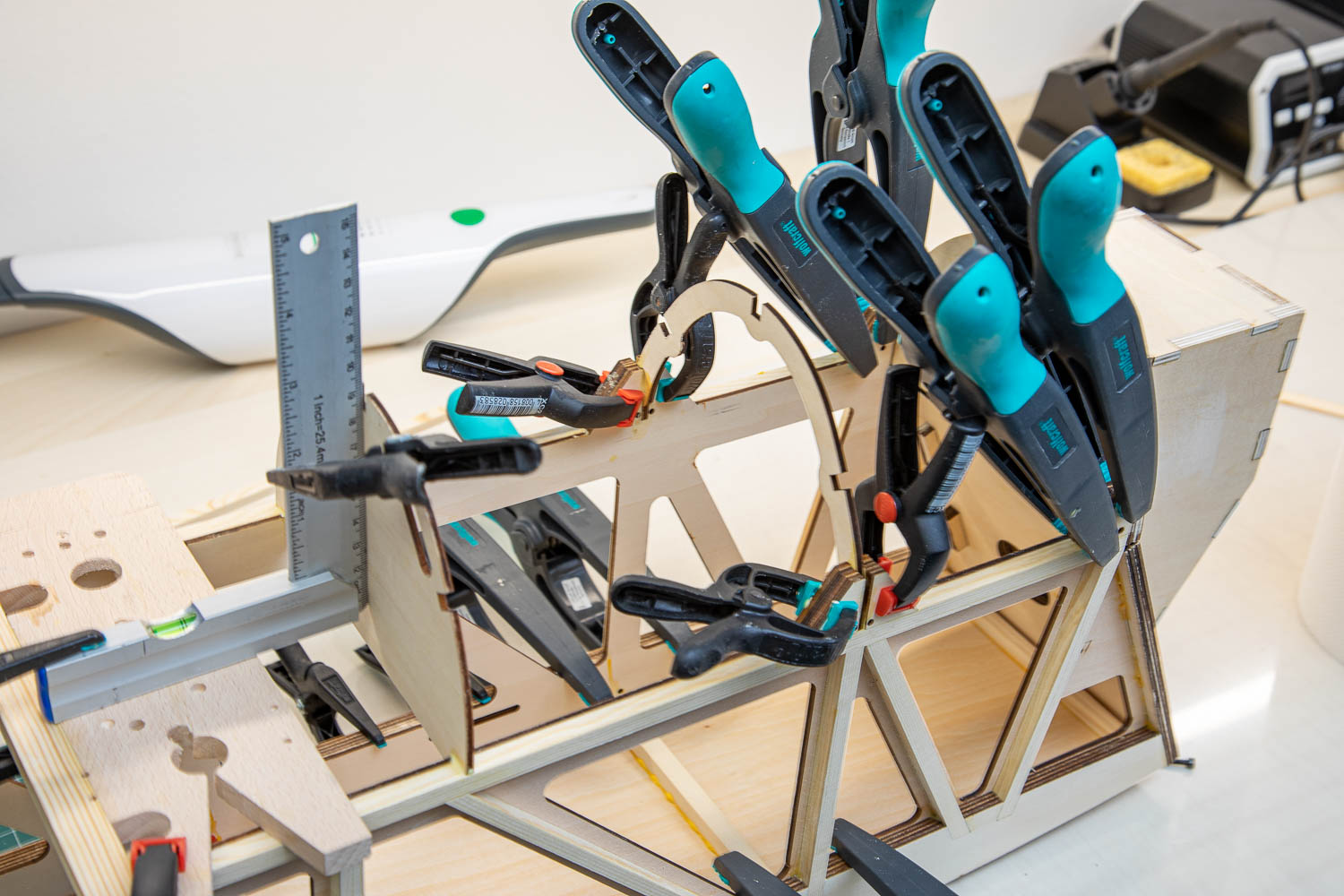

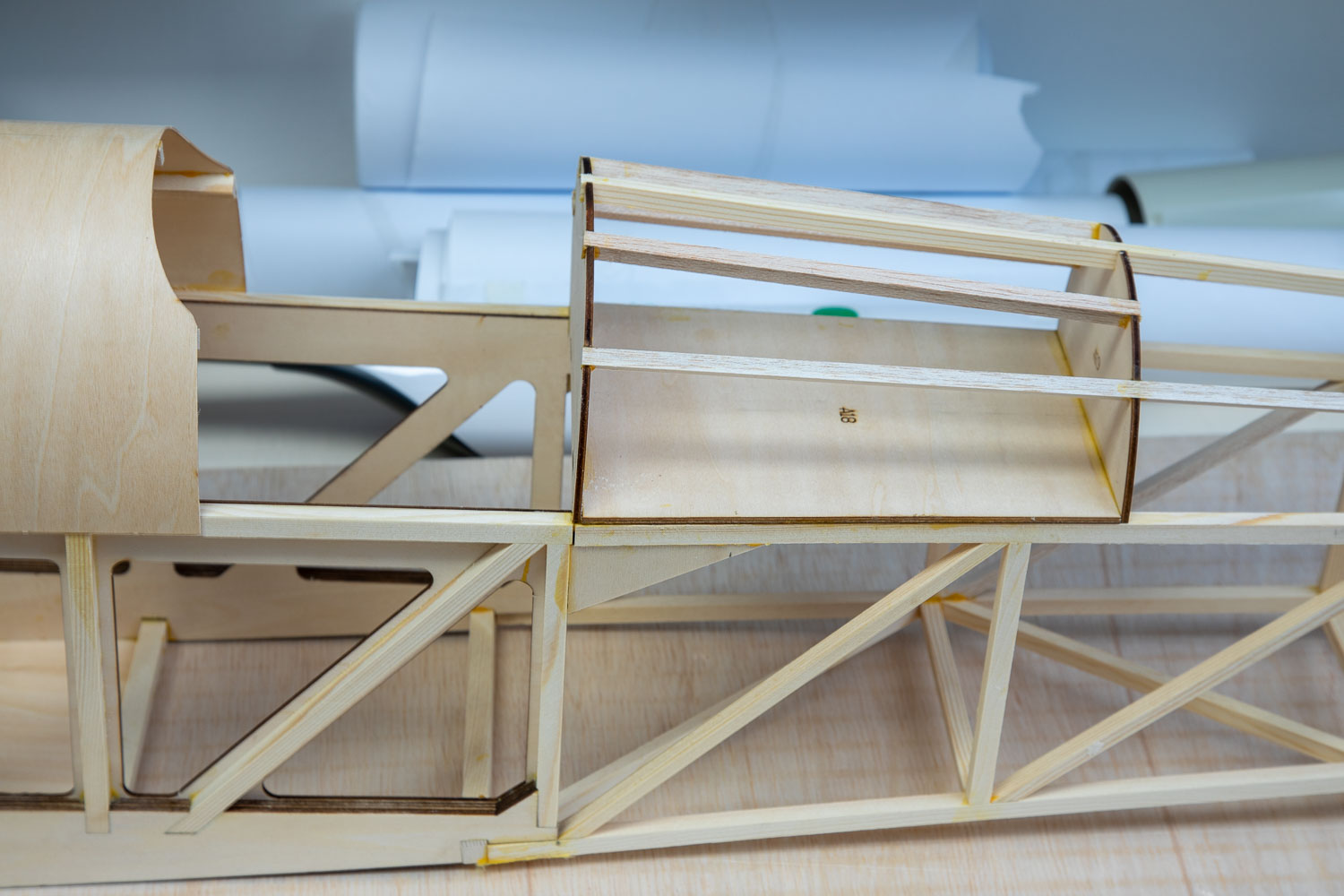

Diese werden mit dem Motordom verleimt. Ein Aluwinkel dient zum rechtwinkeligen Ausrichten |

|

Auch das zweite Seitenteil wird mid dem Motordom, bzw. Motorspant verleimt.. |

|

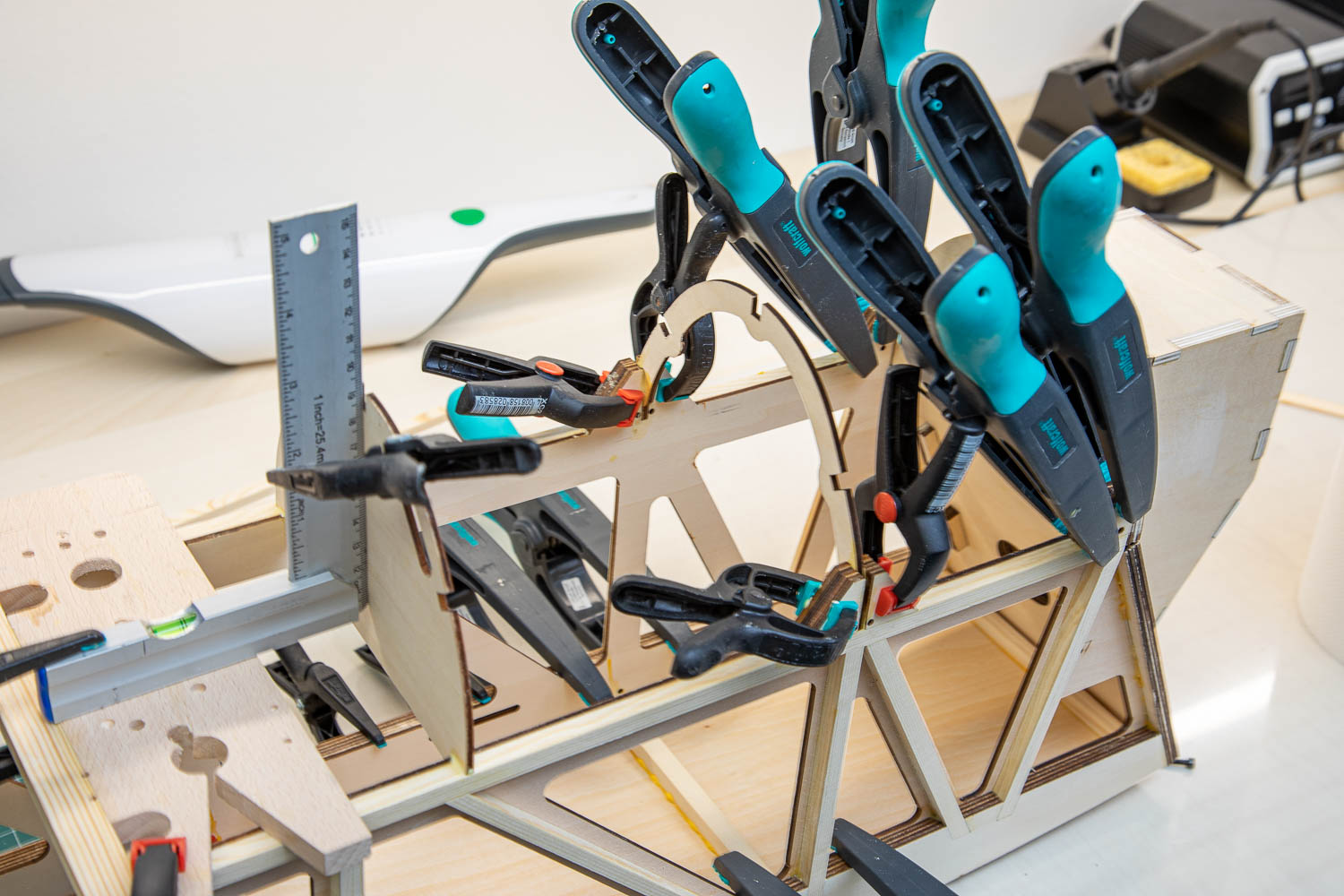

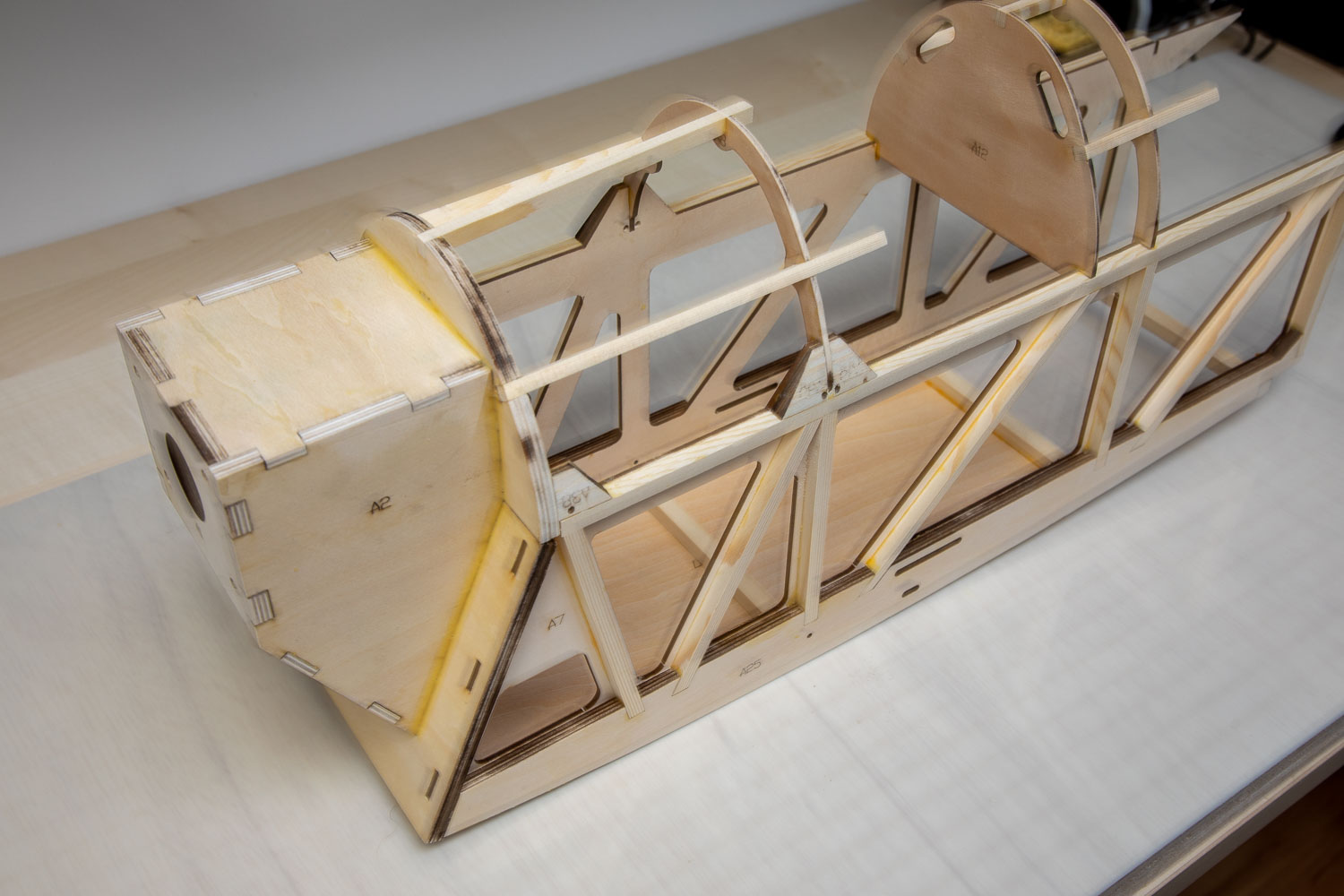

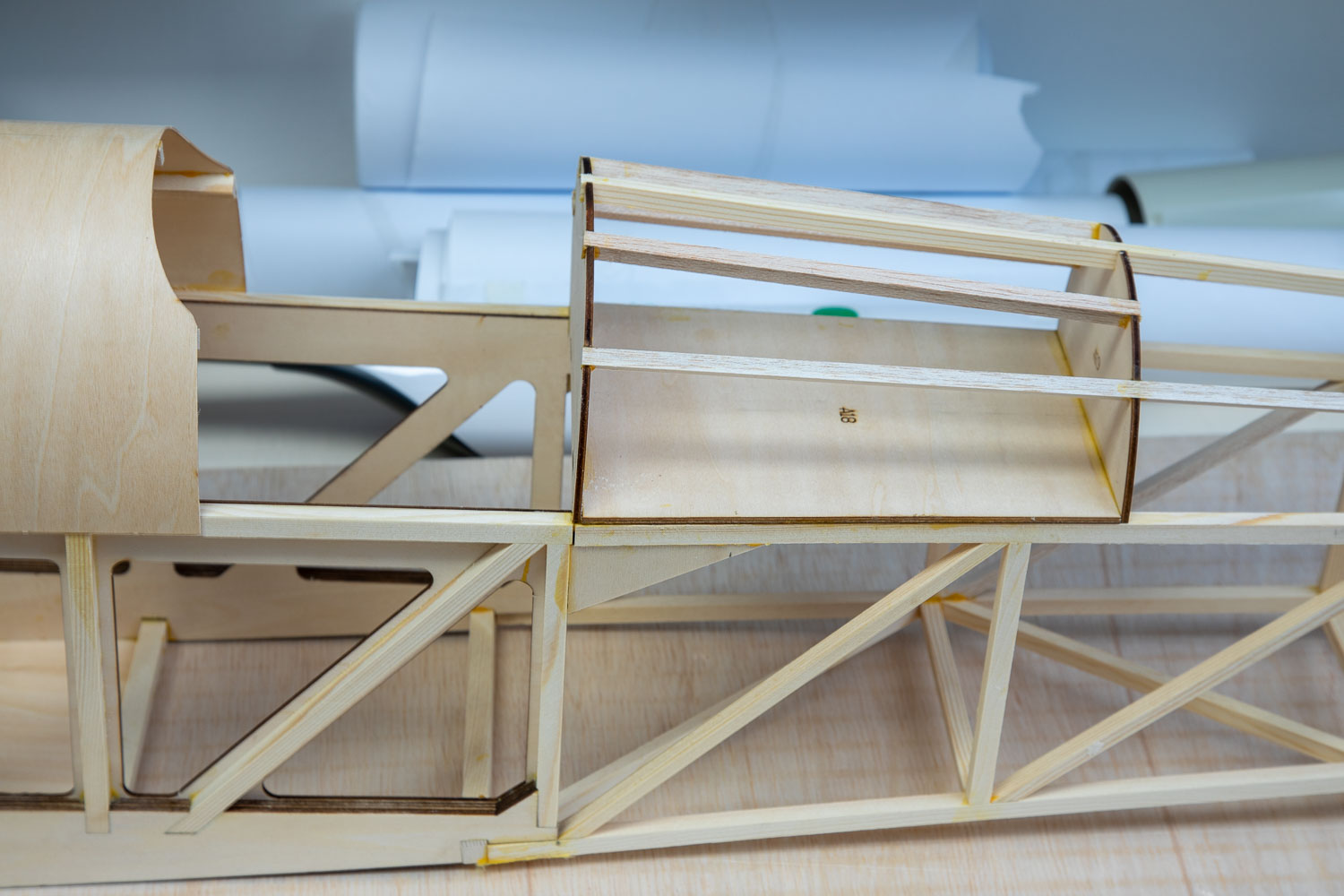

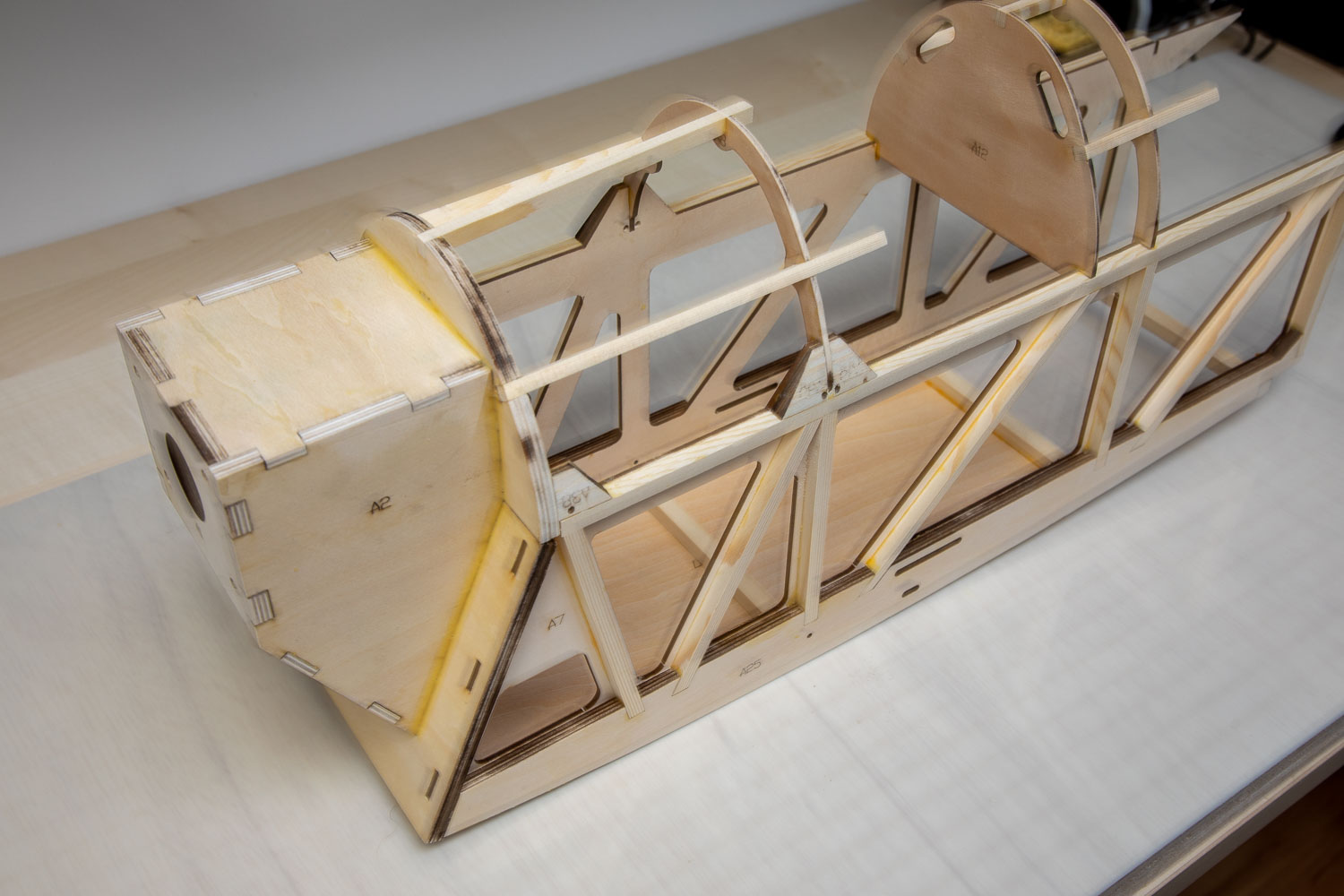

Die Halbspanten im vorderen Bereich werden aufgesetzt und verleimt |

|

Die Bodenplatte aus Sperrholz wird mit dem Rumpfvorterteil verleimt. Wie bereits seit längerer Zeit verwende ich den amerikanischen Titebond Leim, der sich erstklassig verschleifen lässt. |

|

Die Holme im Cockpitbereich werden verleimt und im Anschluss abgelängt |

|

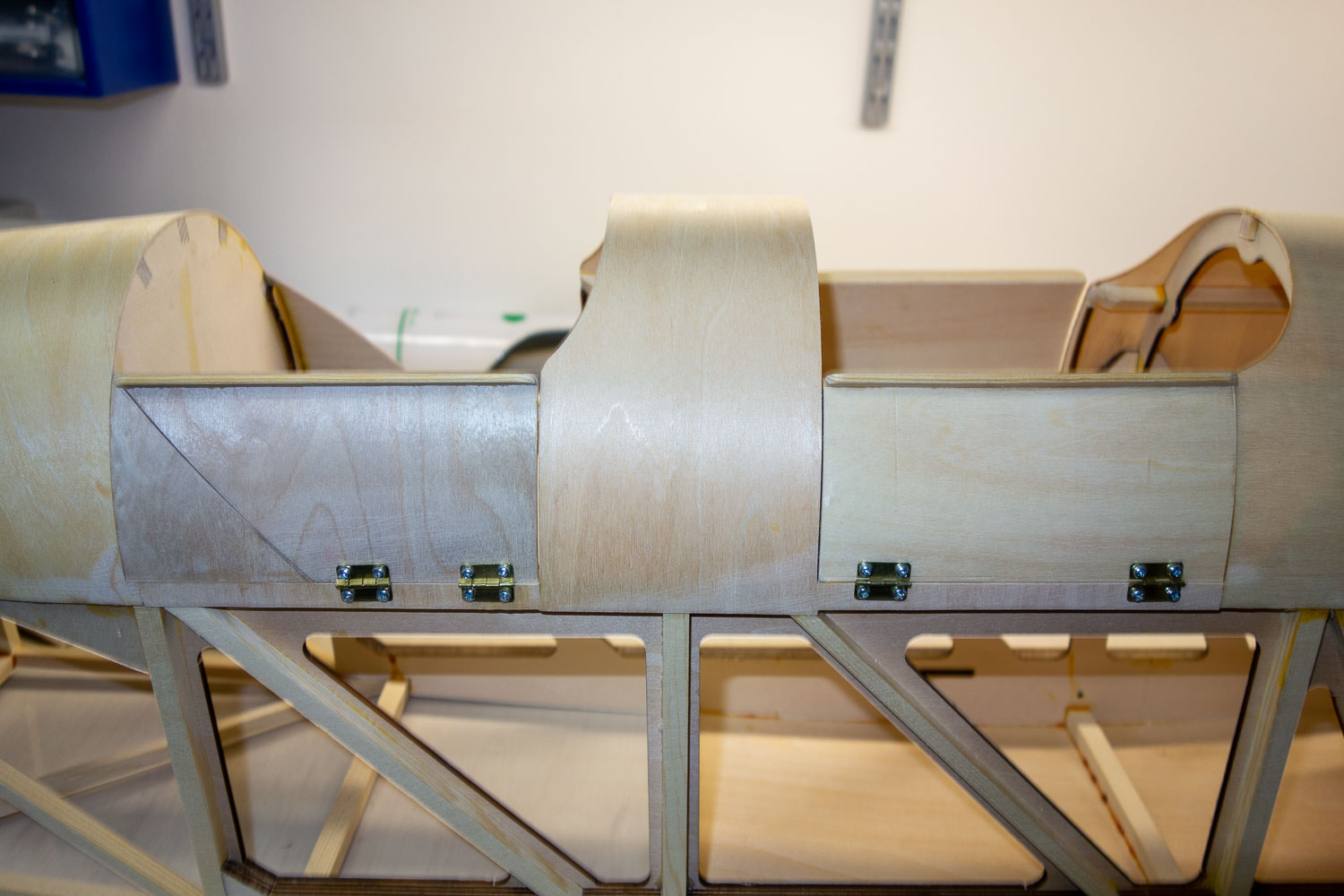

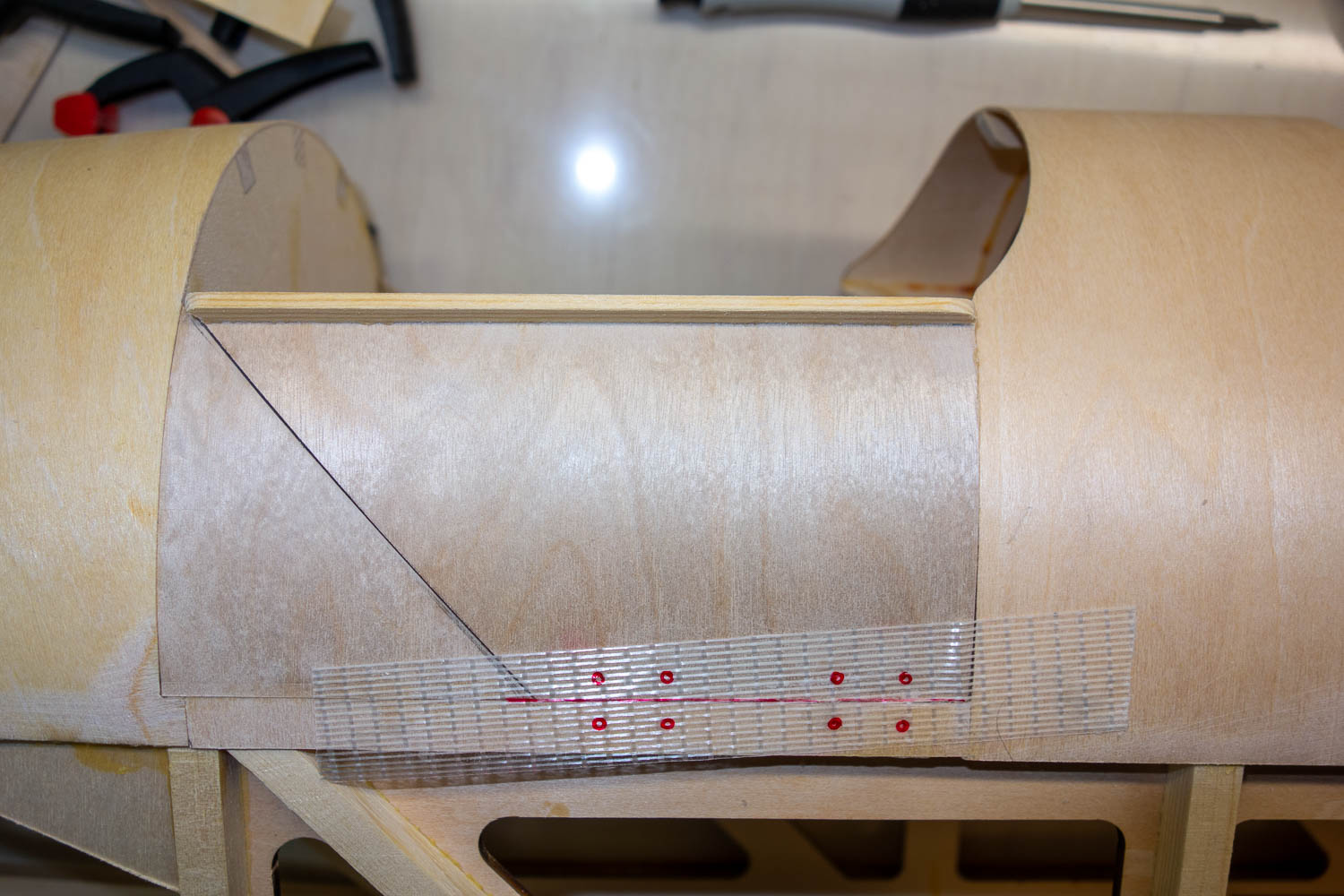

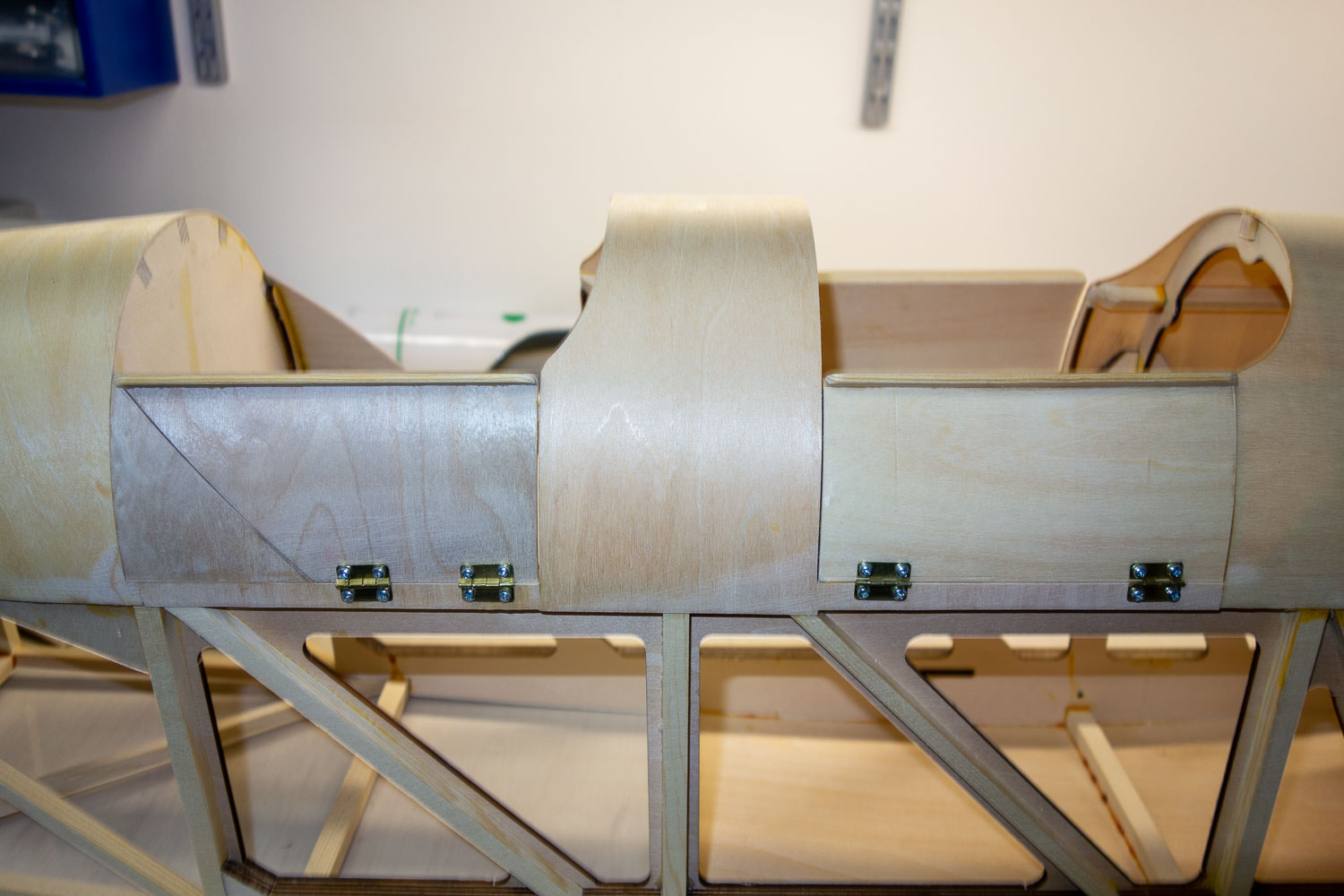

Die Cockpitverkleidung wird verleimt und mit Klebeband und KLammern bis zum endgültigen Aushärten gesichert |

|

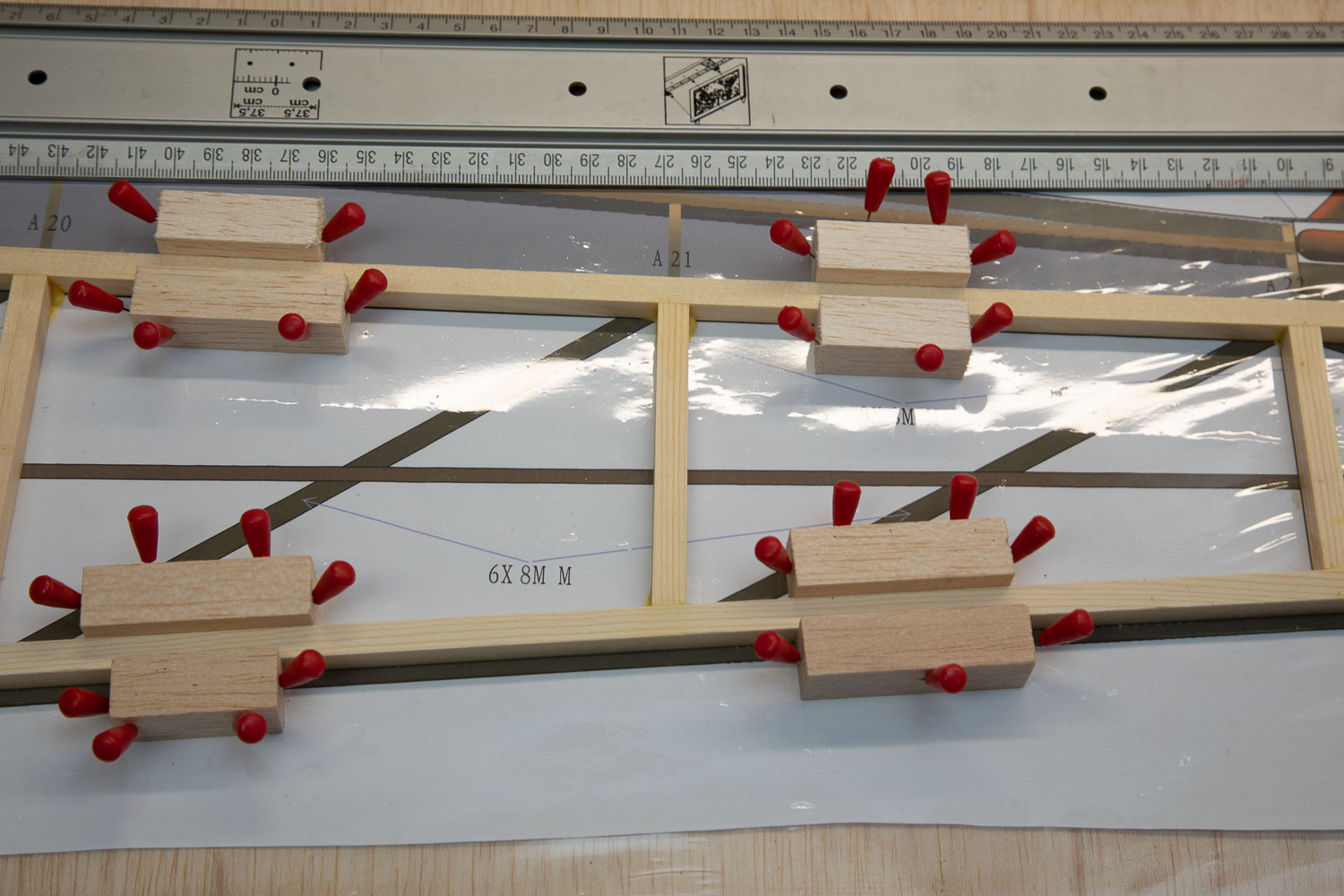

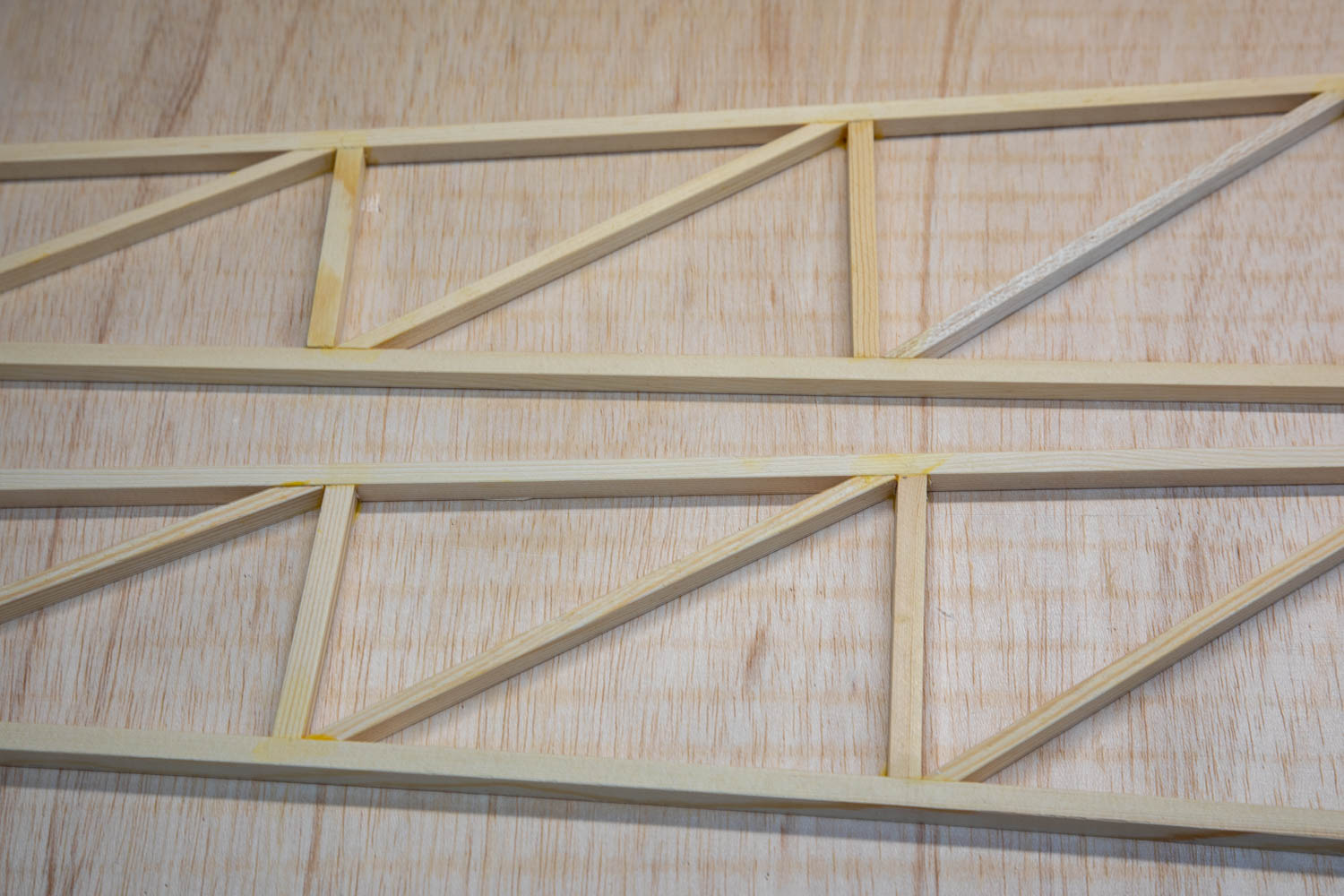

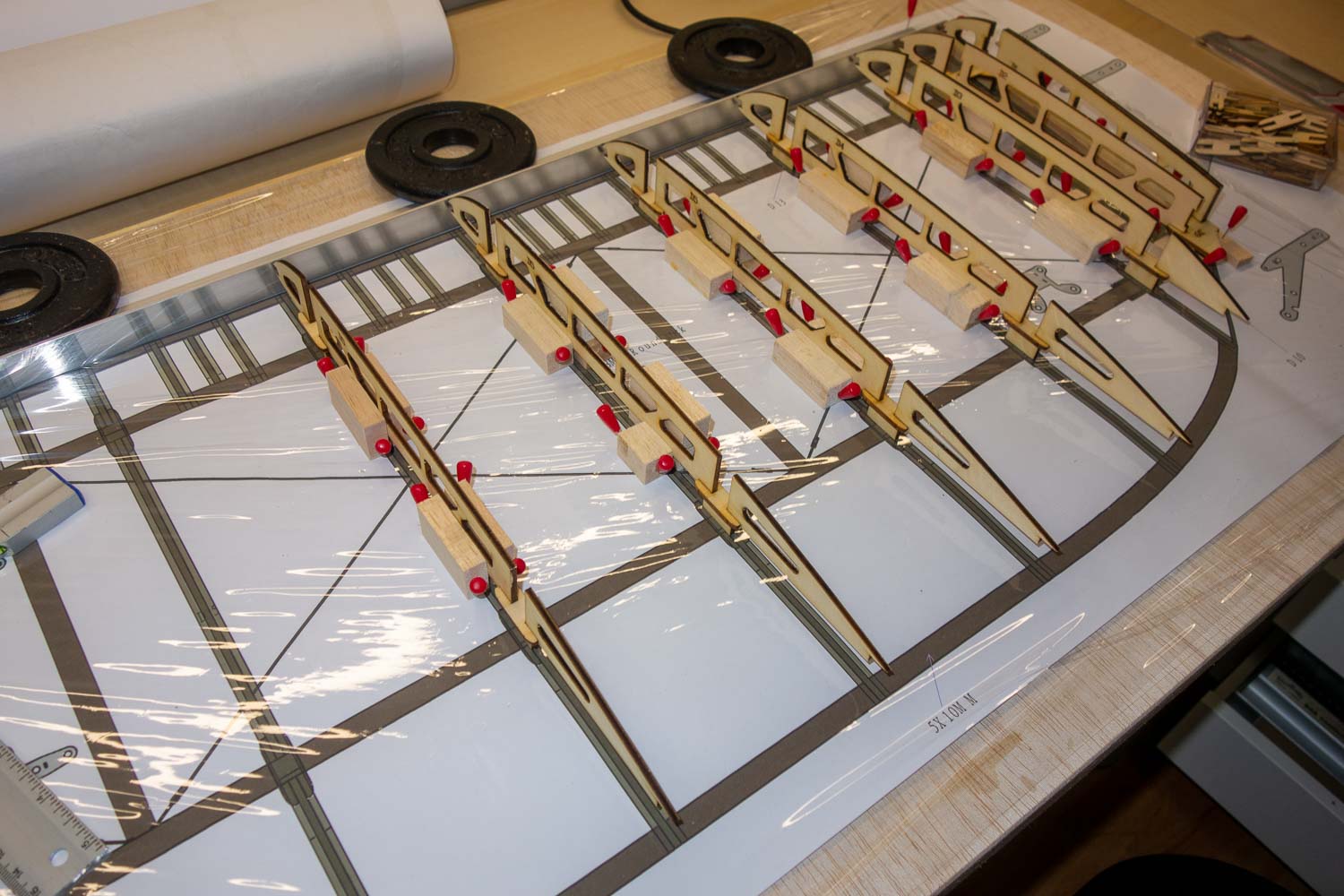

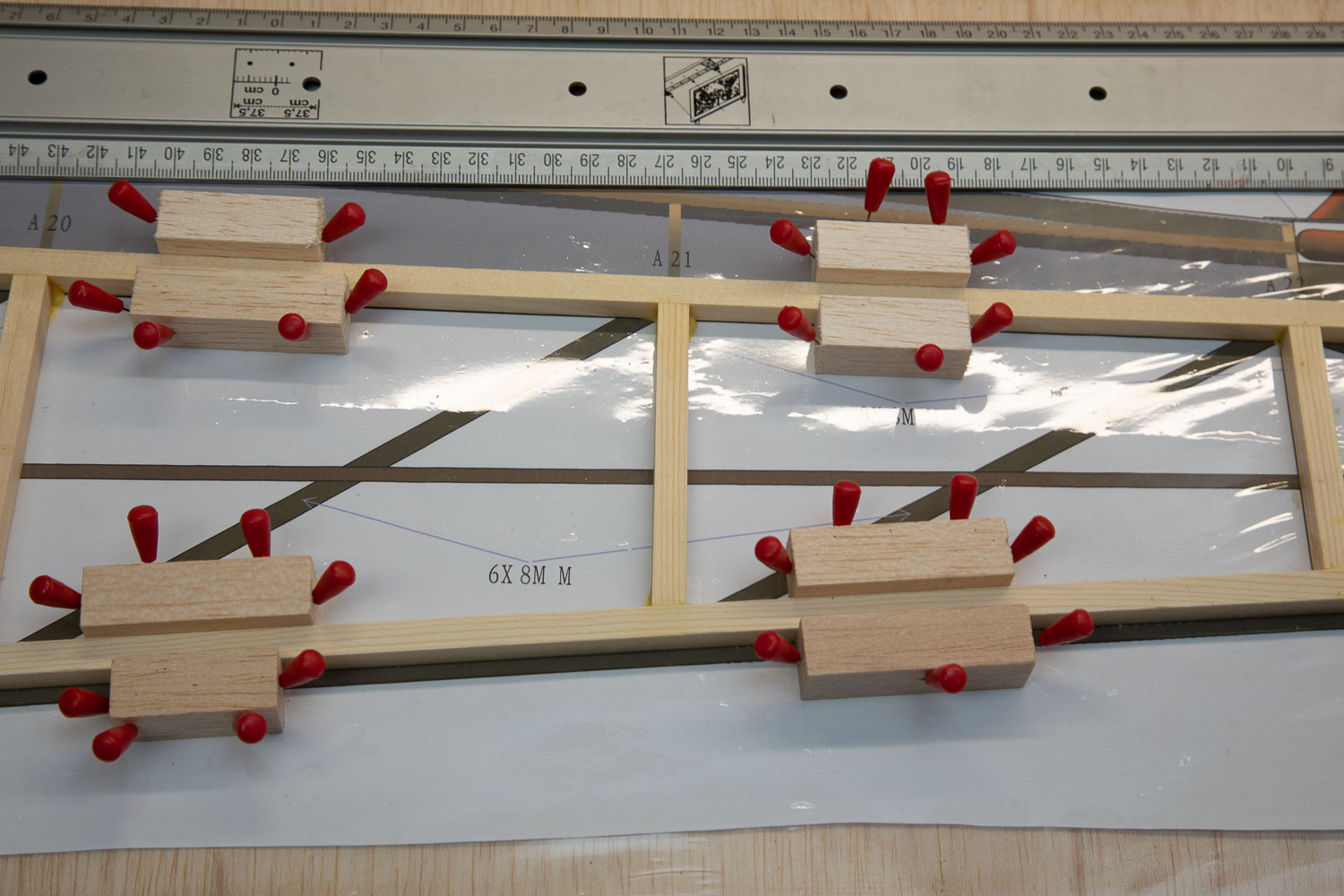

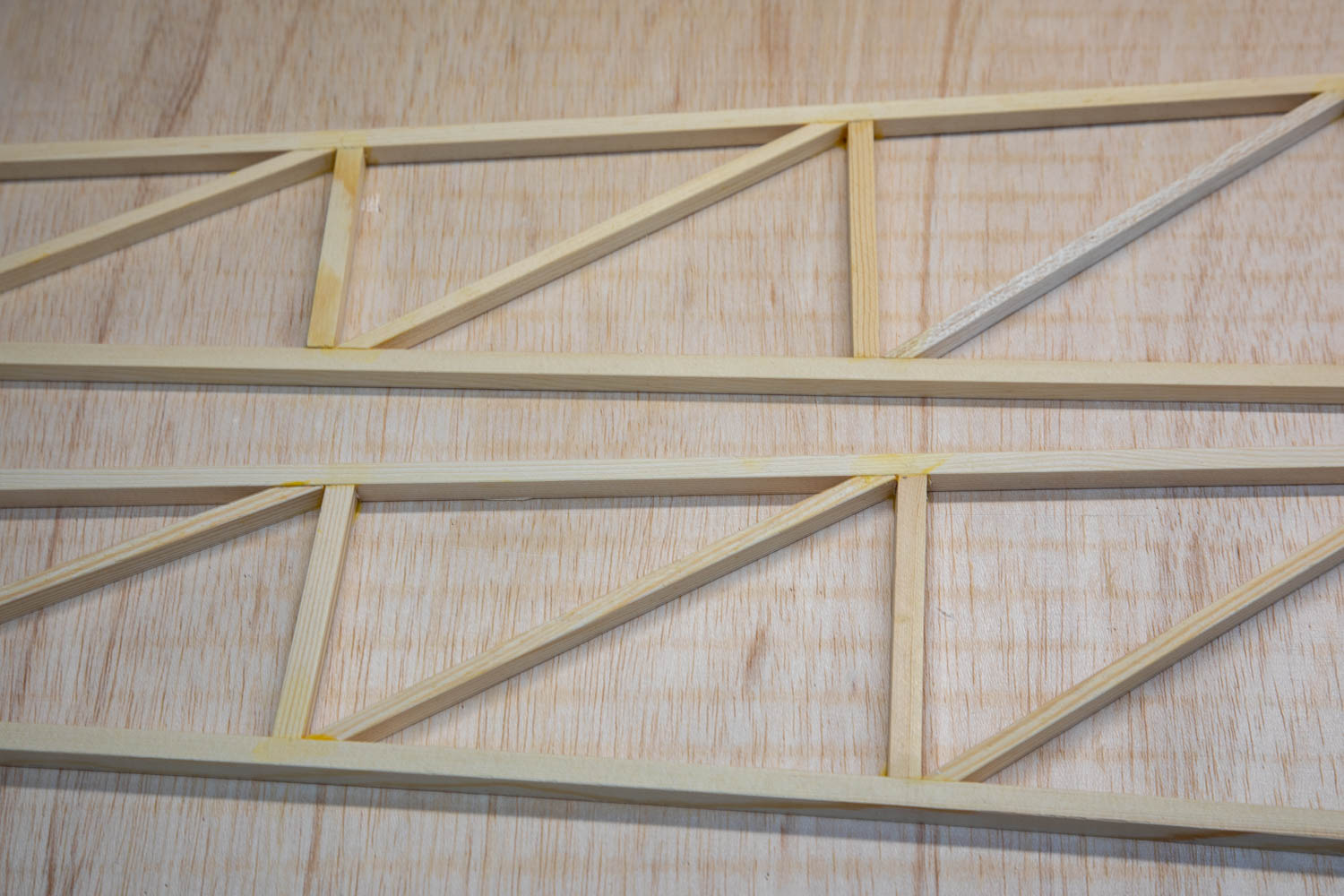

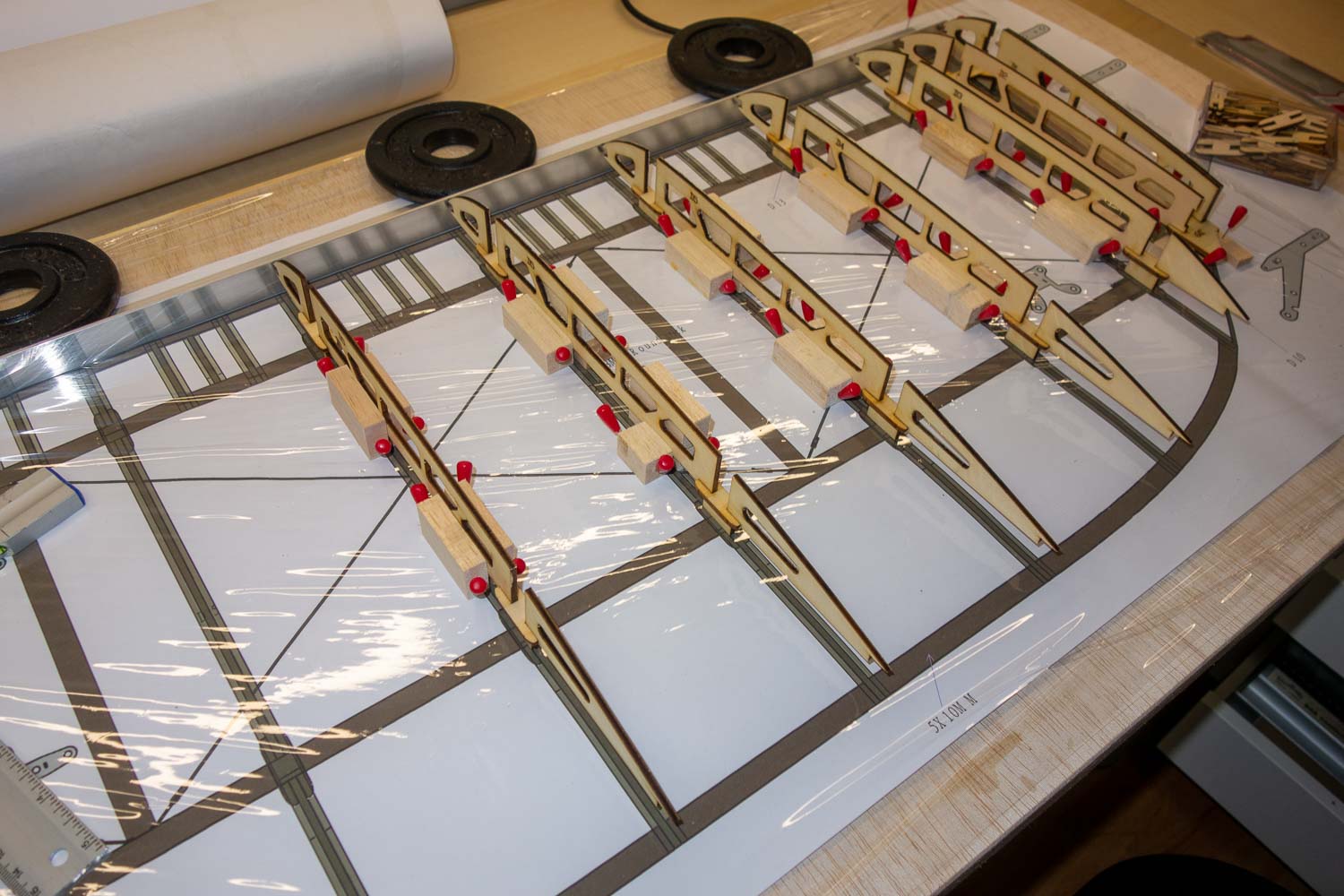

Die Leisten für das Rumpfheck werden direkt am Bauplan verleimt |

|

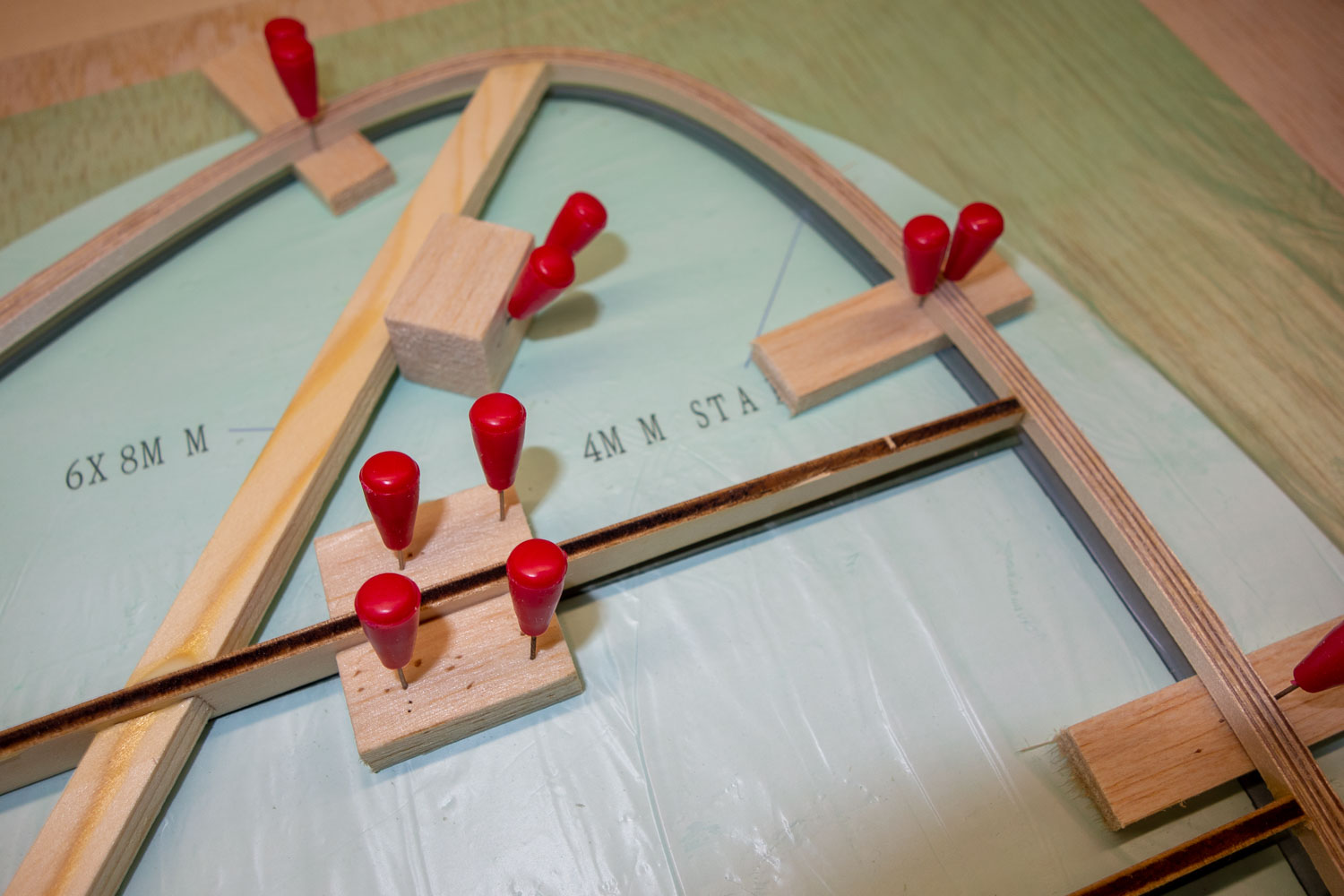

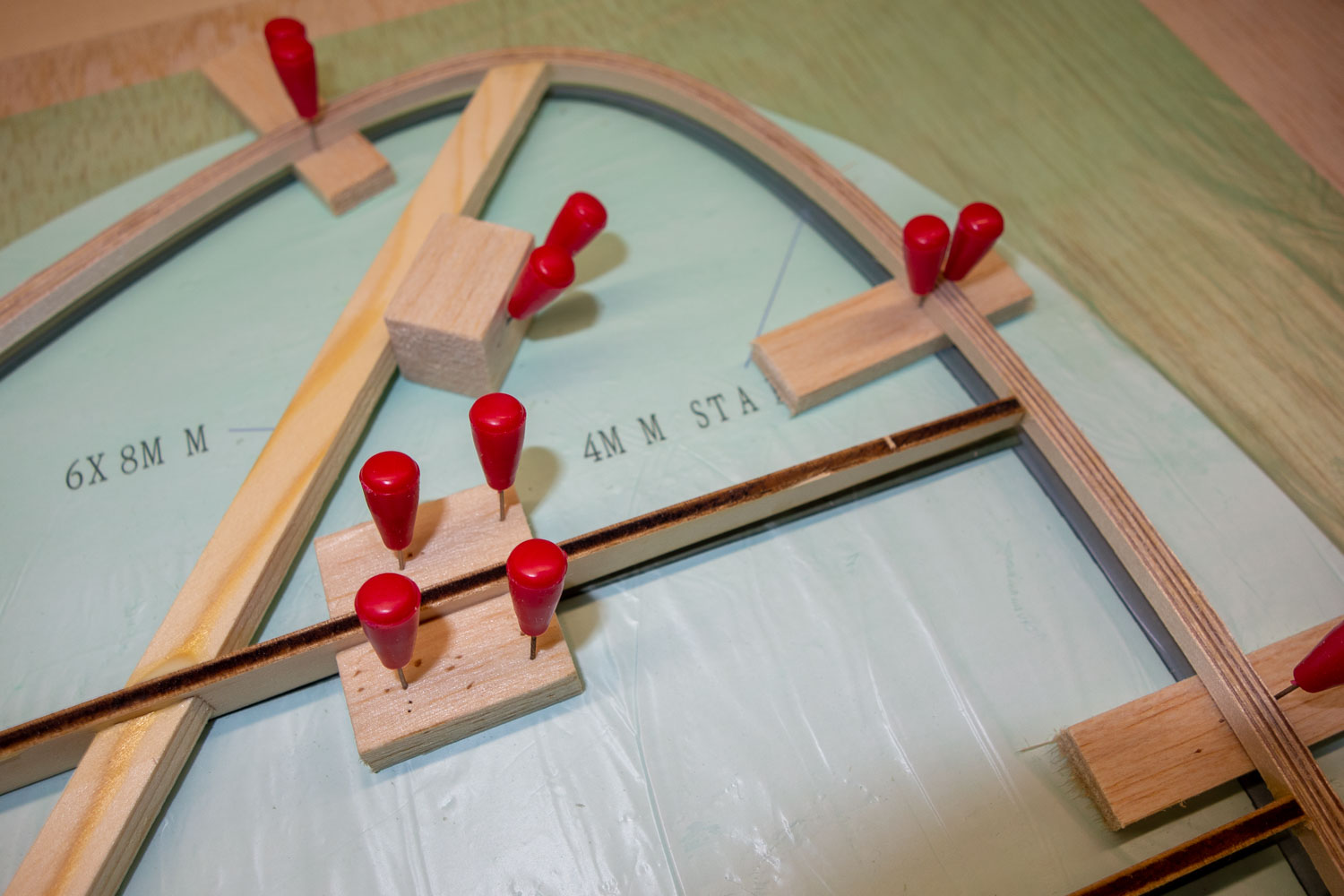

Stecknadeln und Balsaklötze dienen zur genauen Ausrichtung |

|

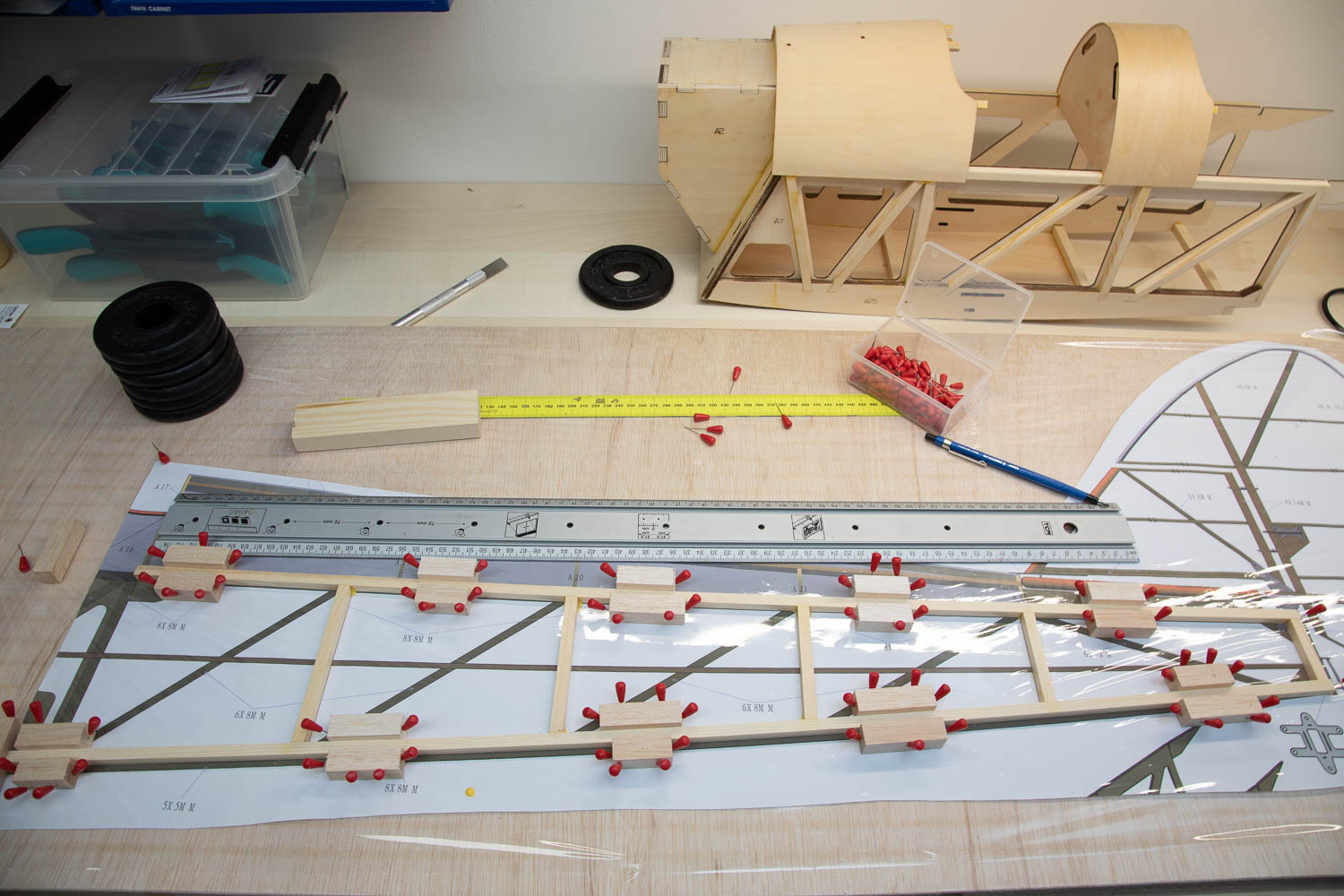

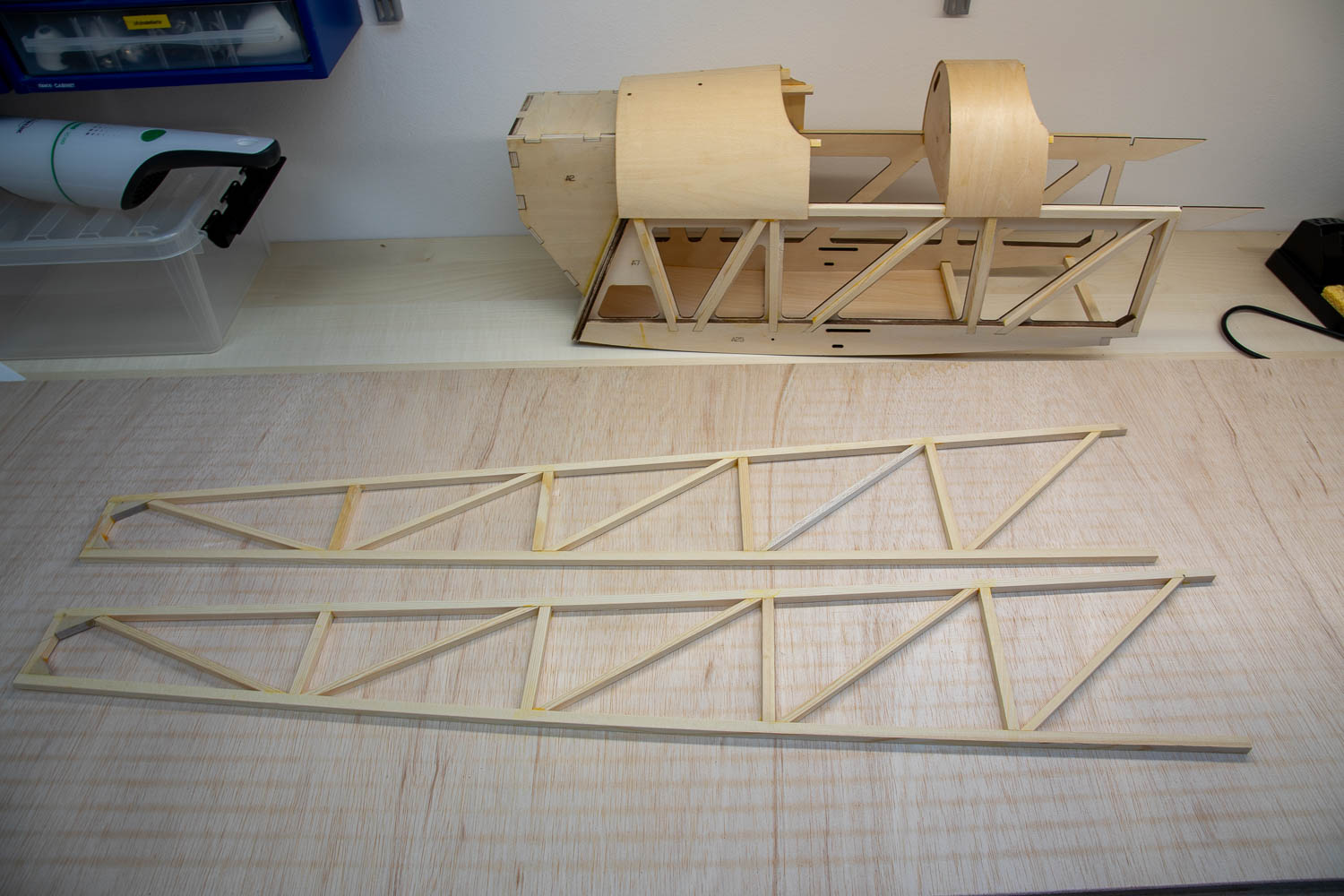

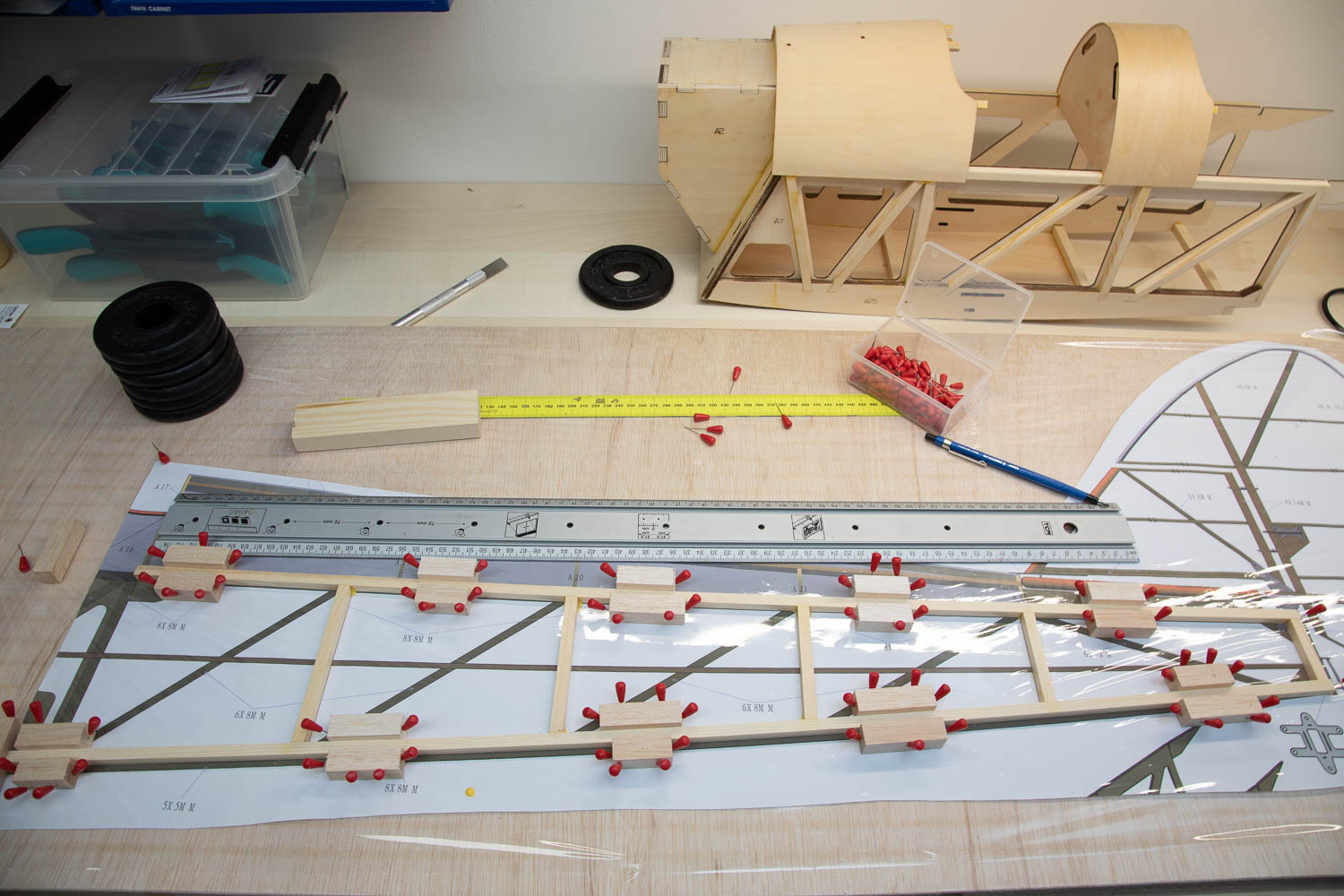

Die beiden fertigen Seitenteile des Rumpfhecks |

|

An den Klebestellen zeigt sich ob sauber und spaltfrei gearbeitet wurde |

|

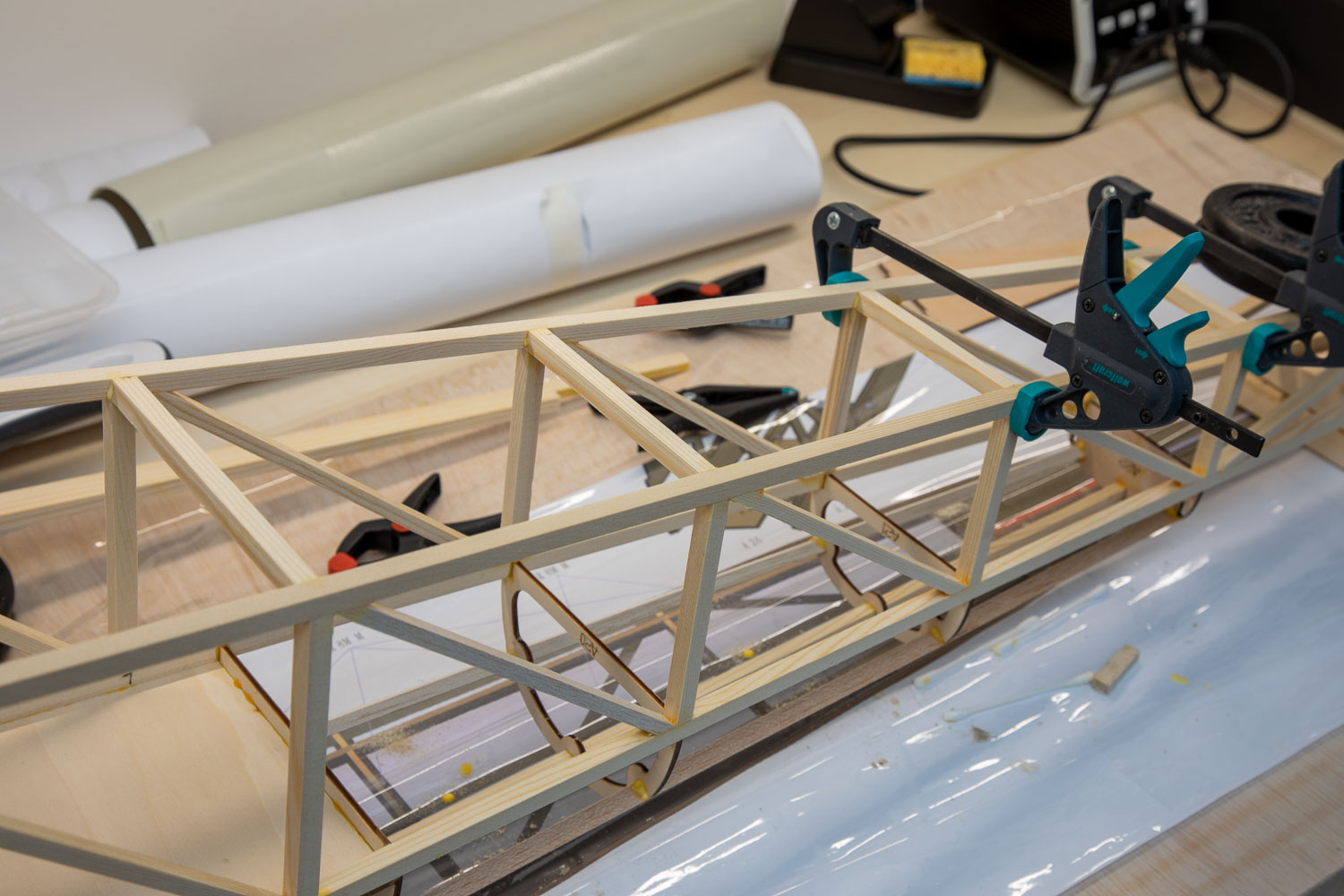

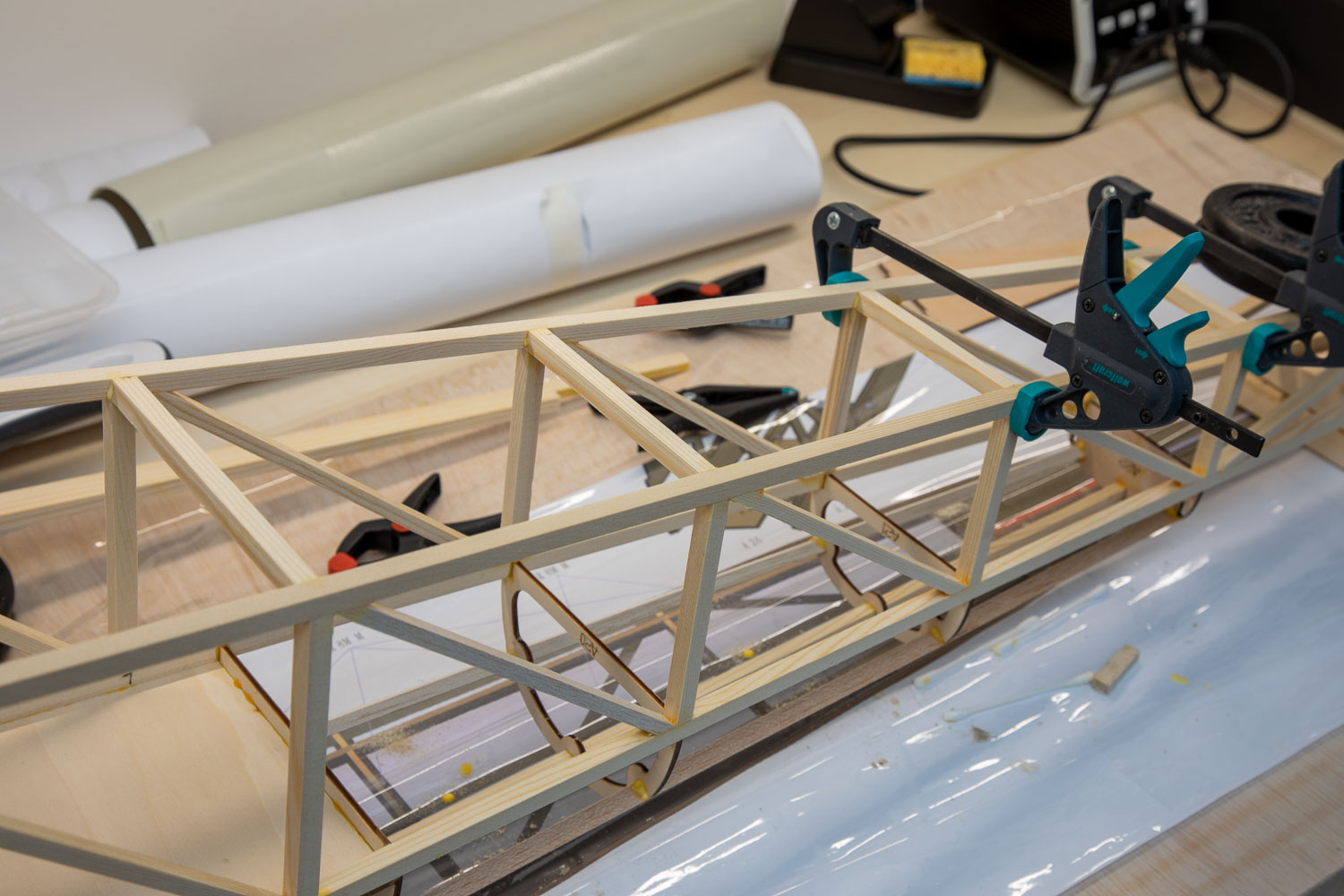

Beim Verkleben mit dem Rumpfvorderteil ist zu achten, dass kein Verzug entsteht |

|

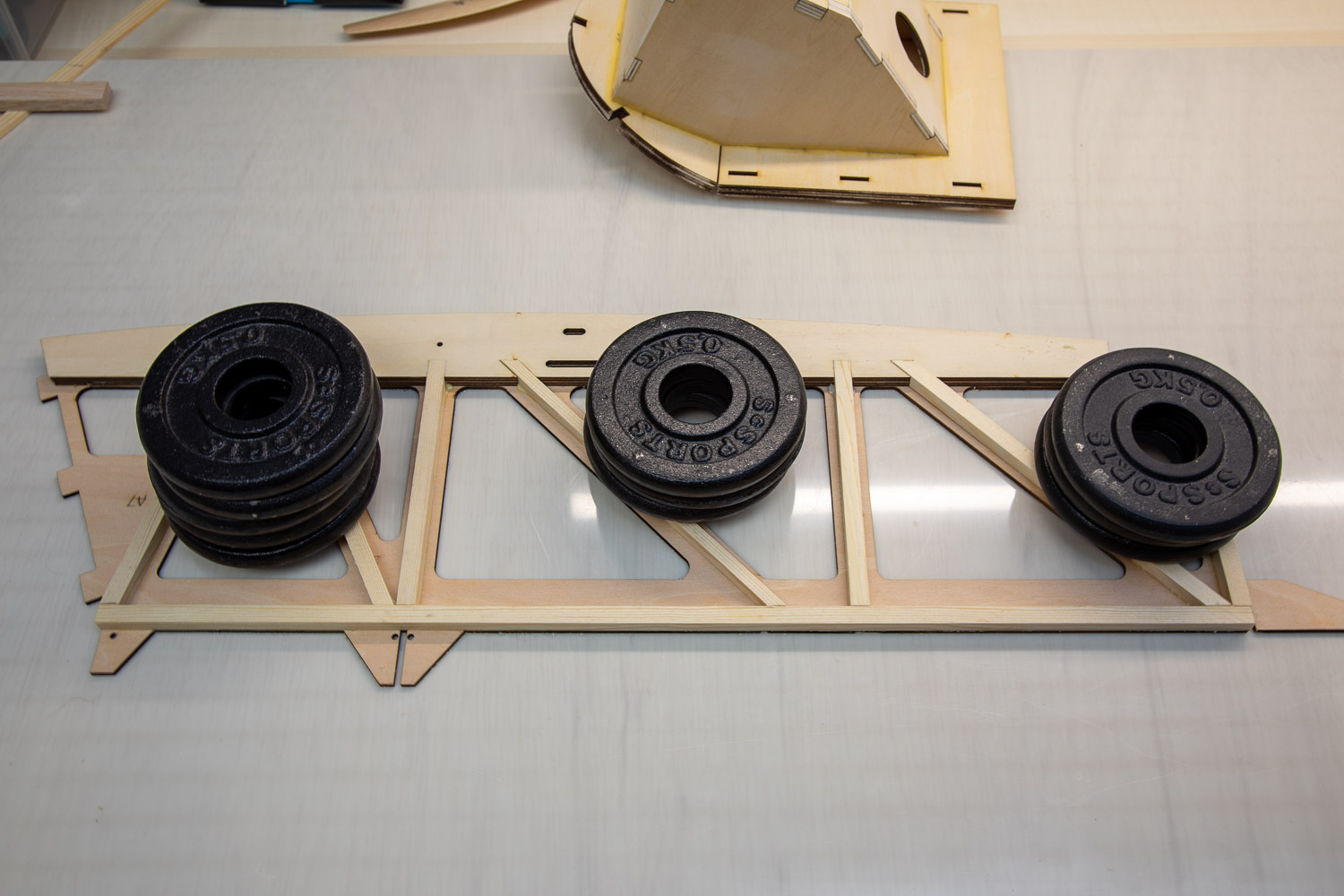

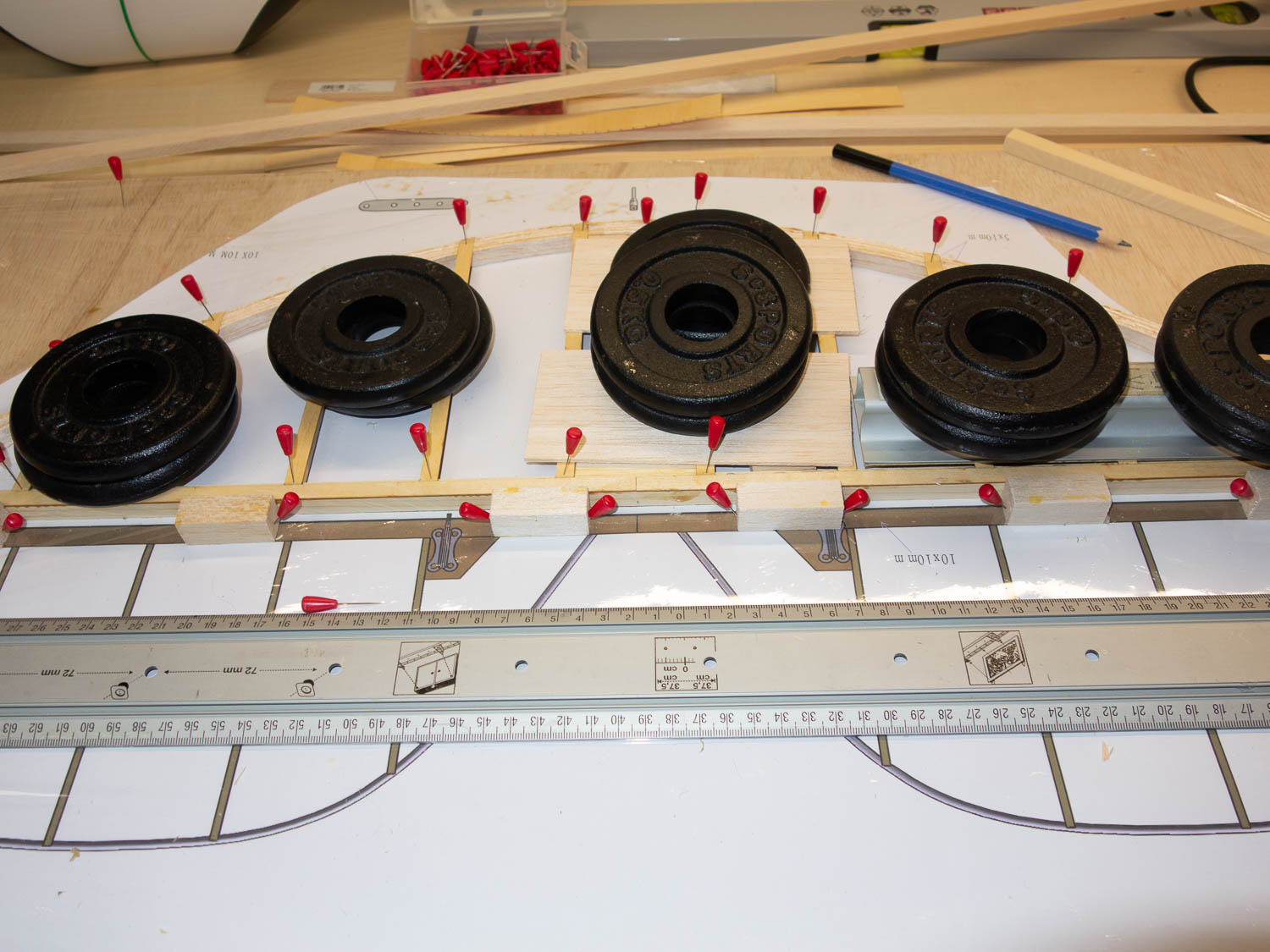

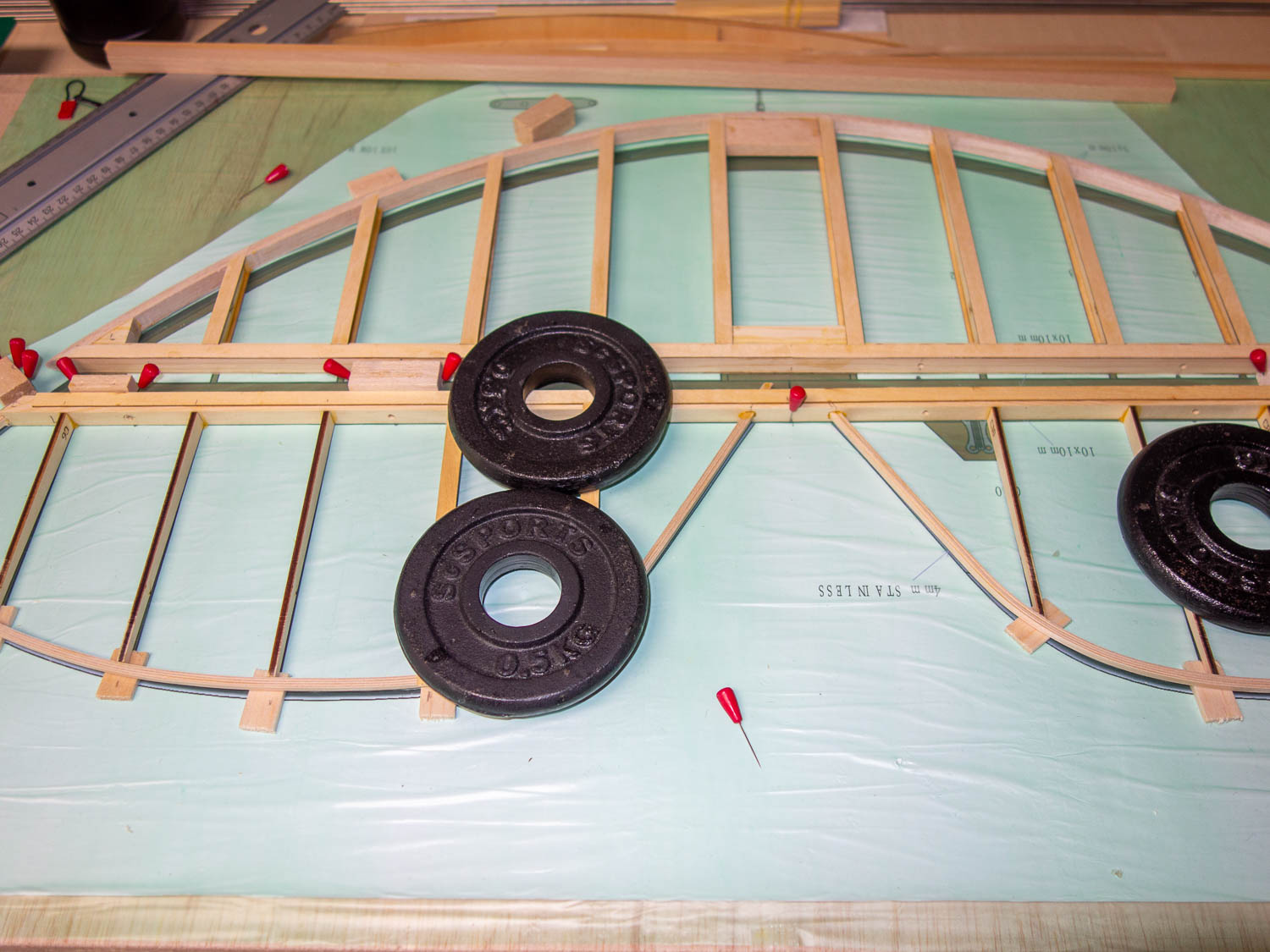

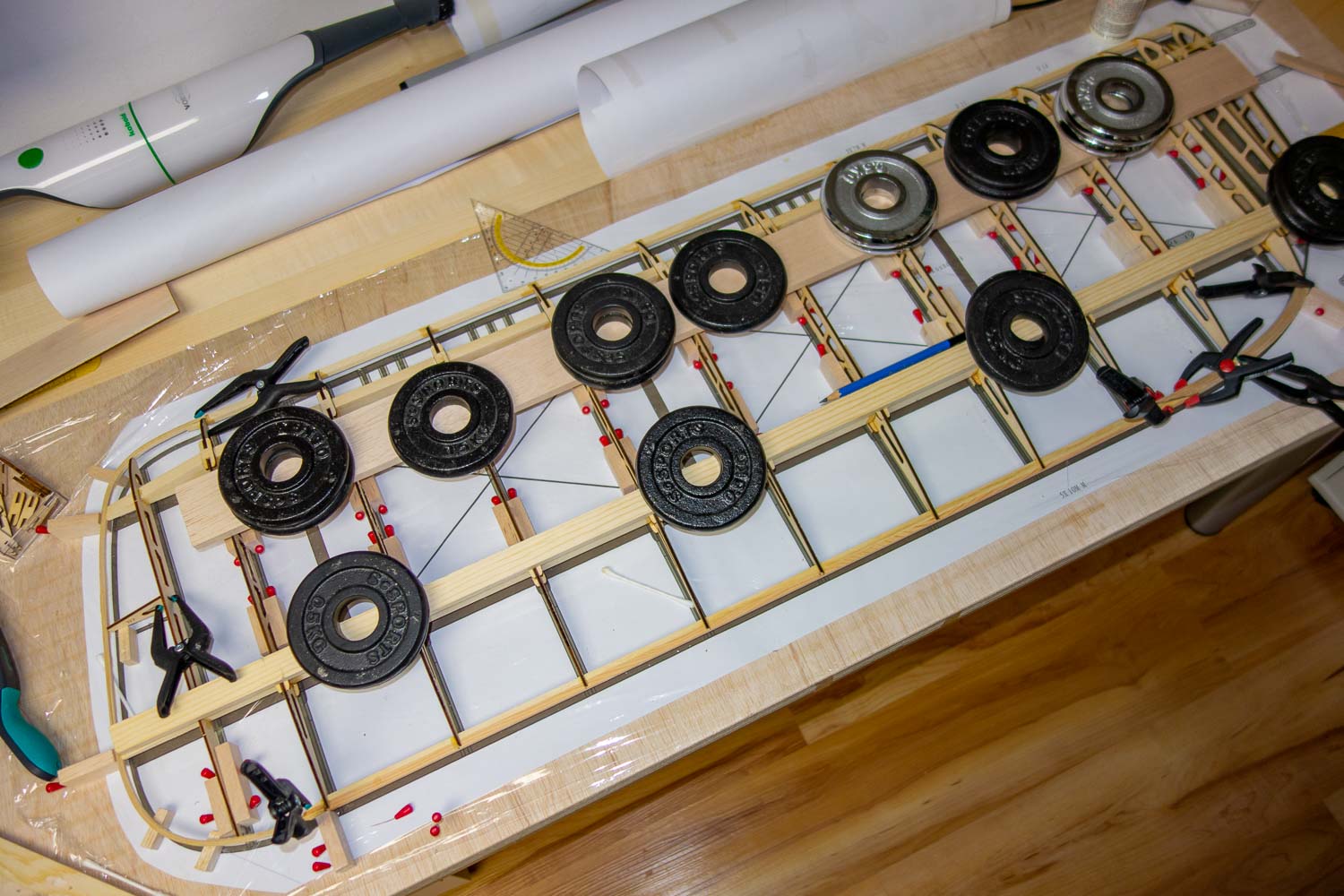

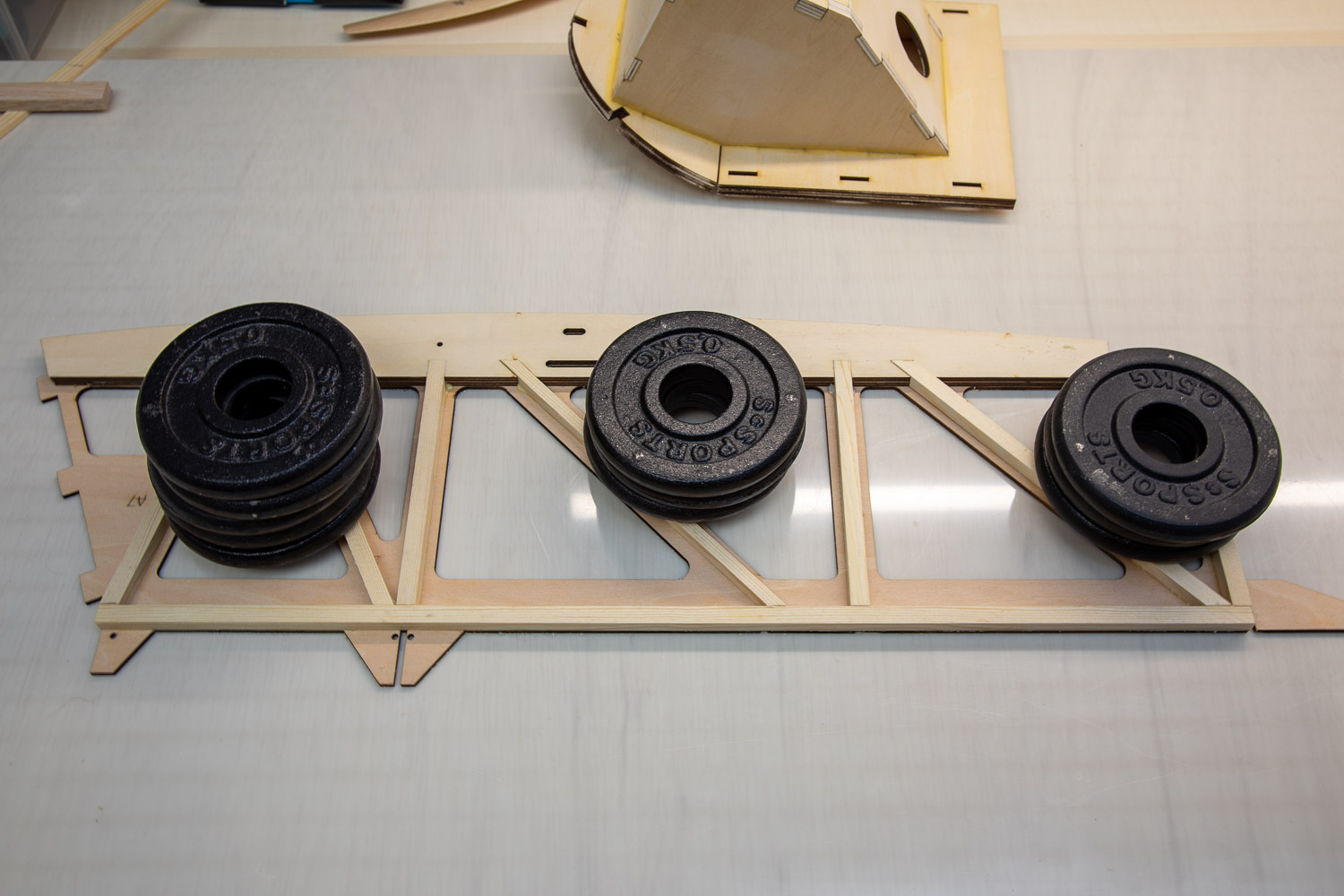

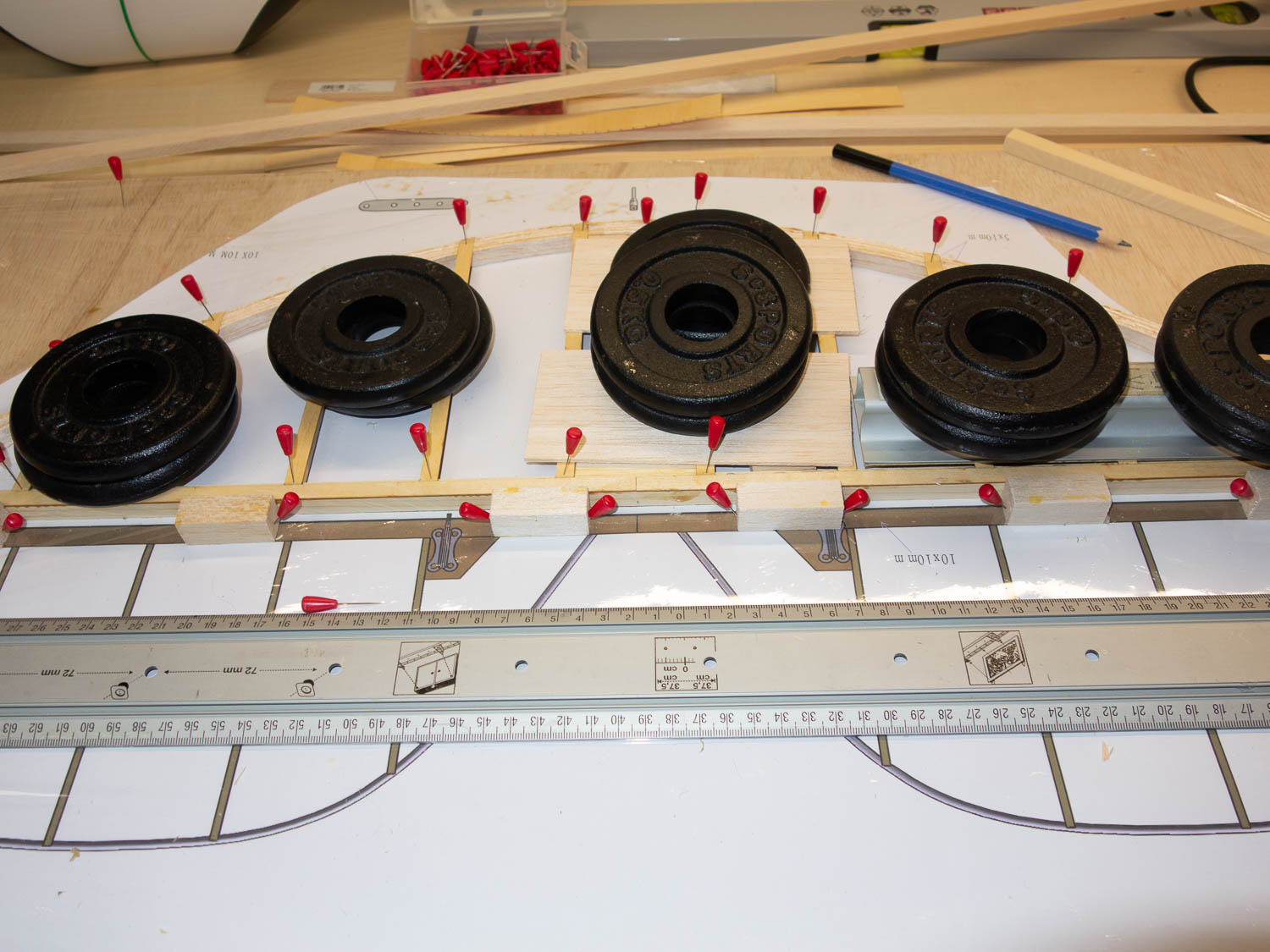

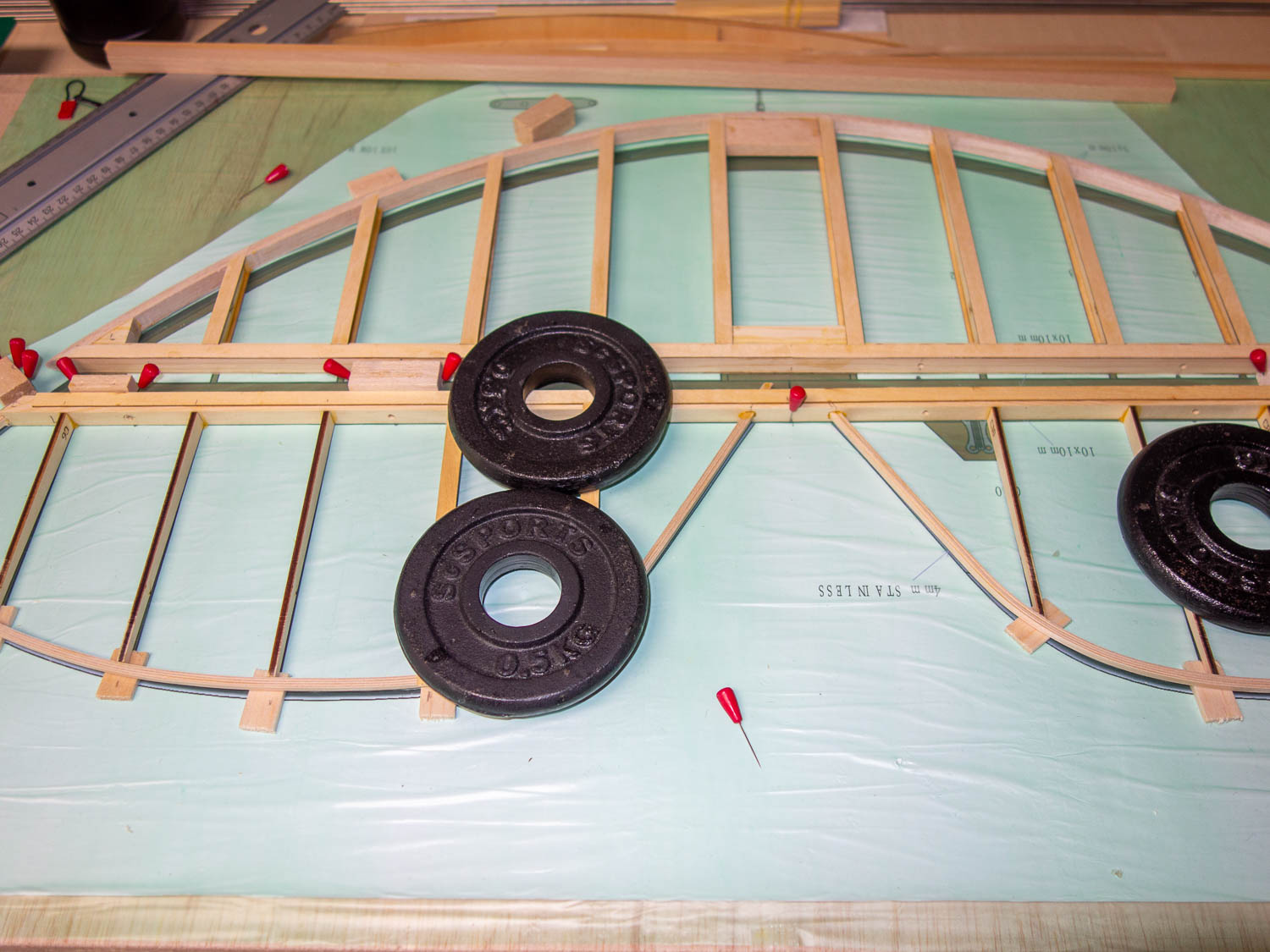

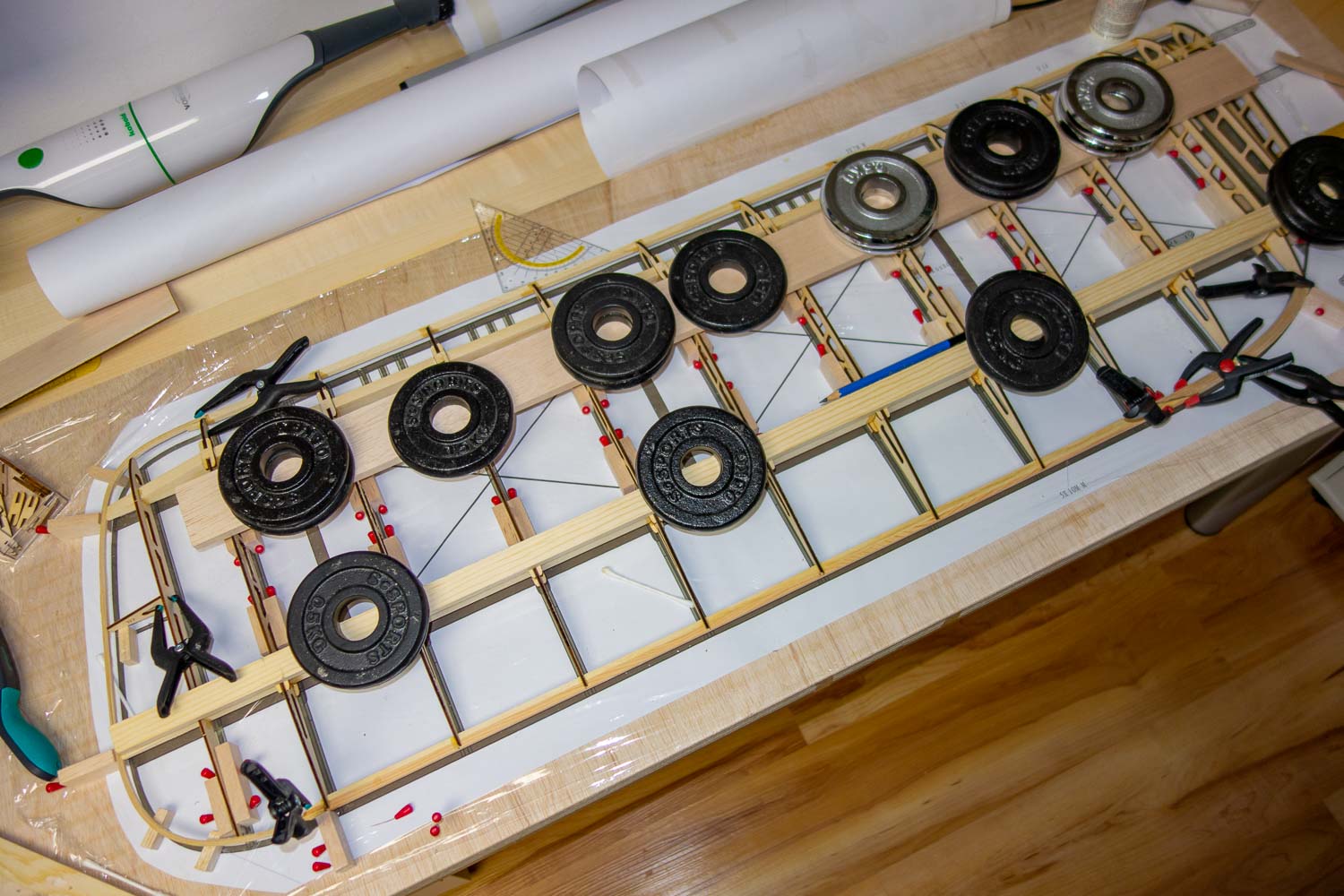

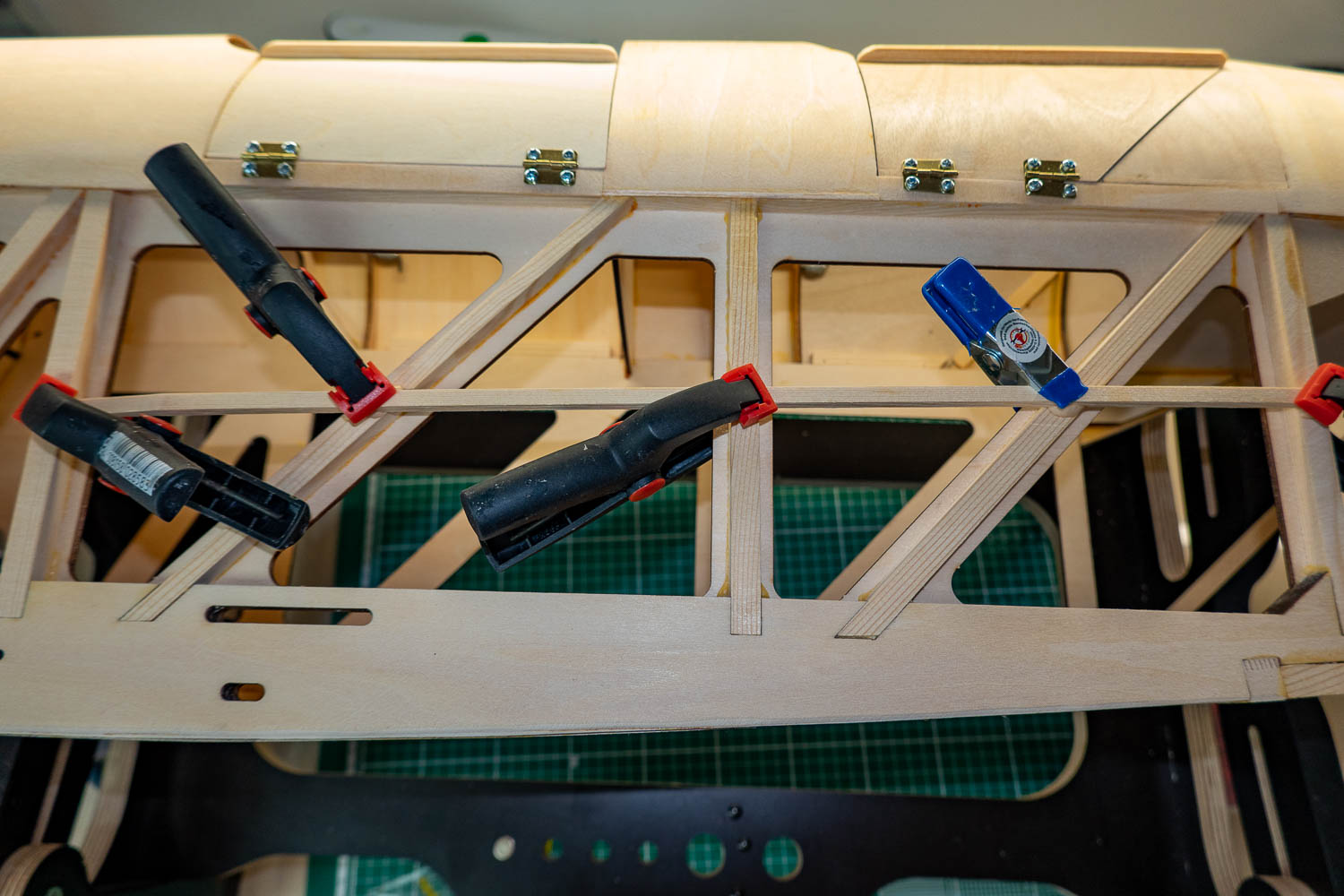

Hantelgewichte und KLammern dienen zur korrekten Fixierung der Verleimung |

|

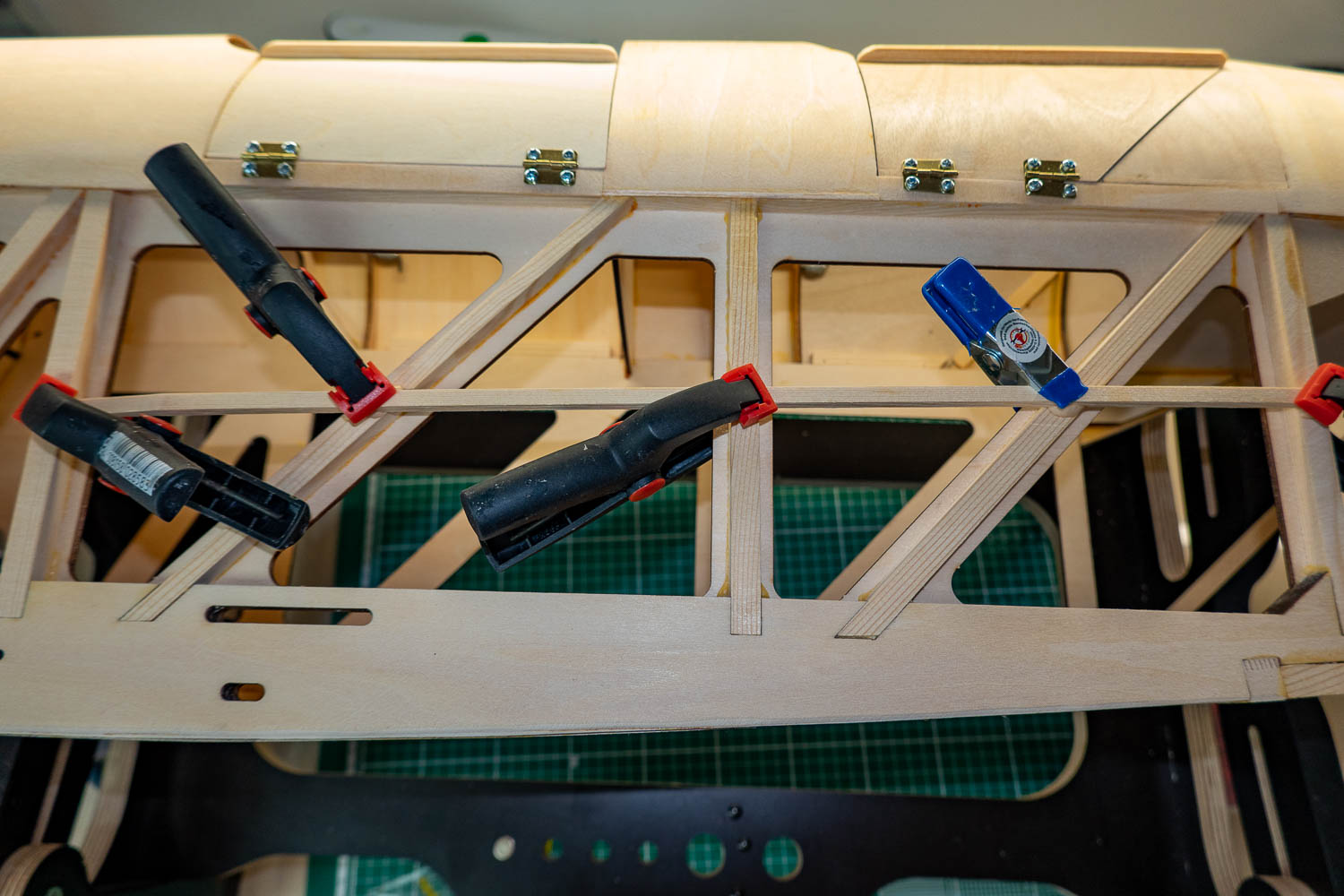

Die Querstreben werden an der Rumpfunterseite eingepasst und verklebt |

|

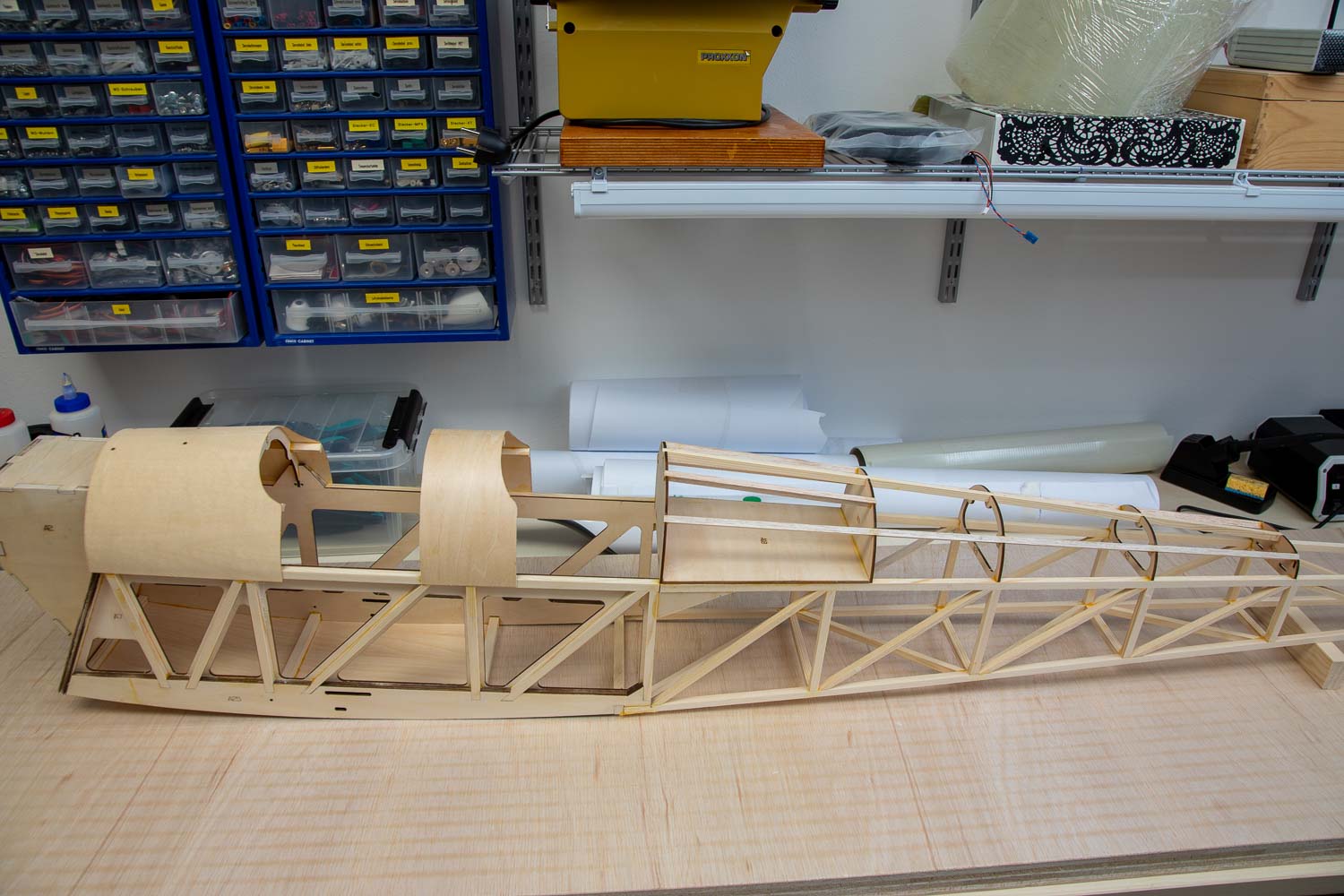

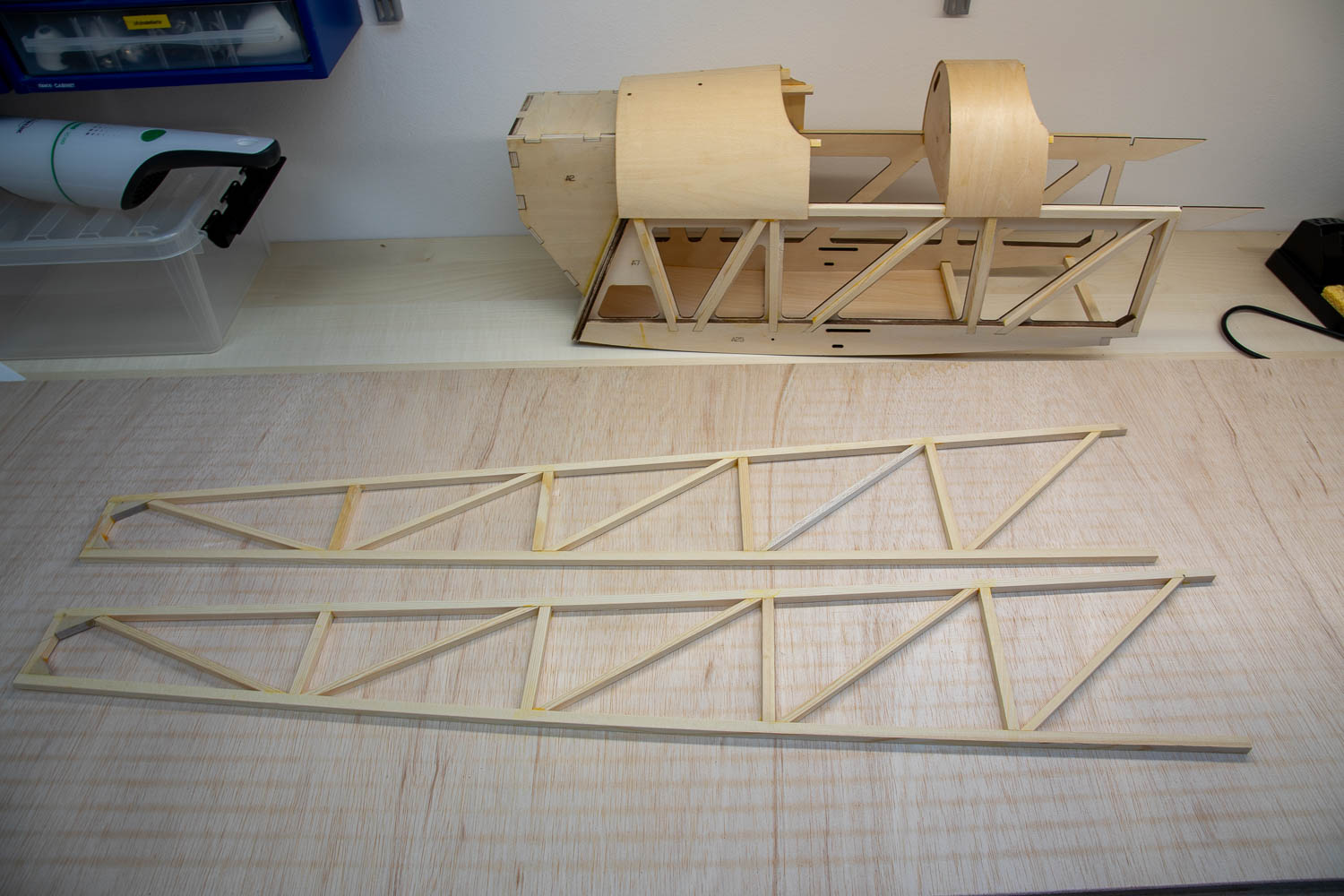

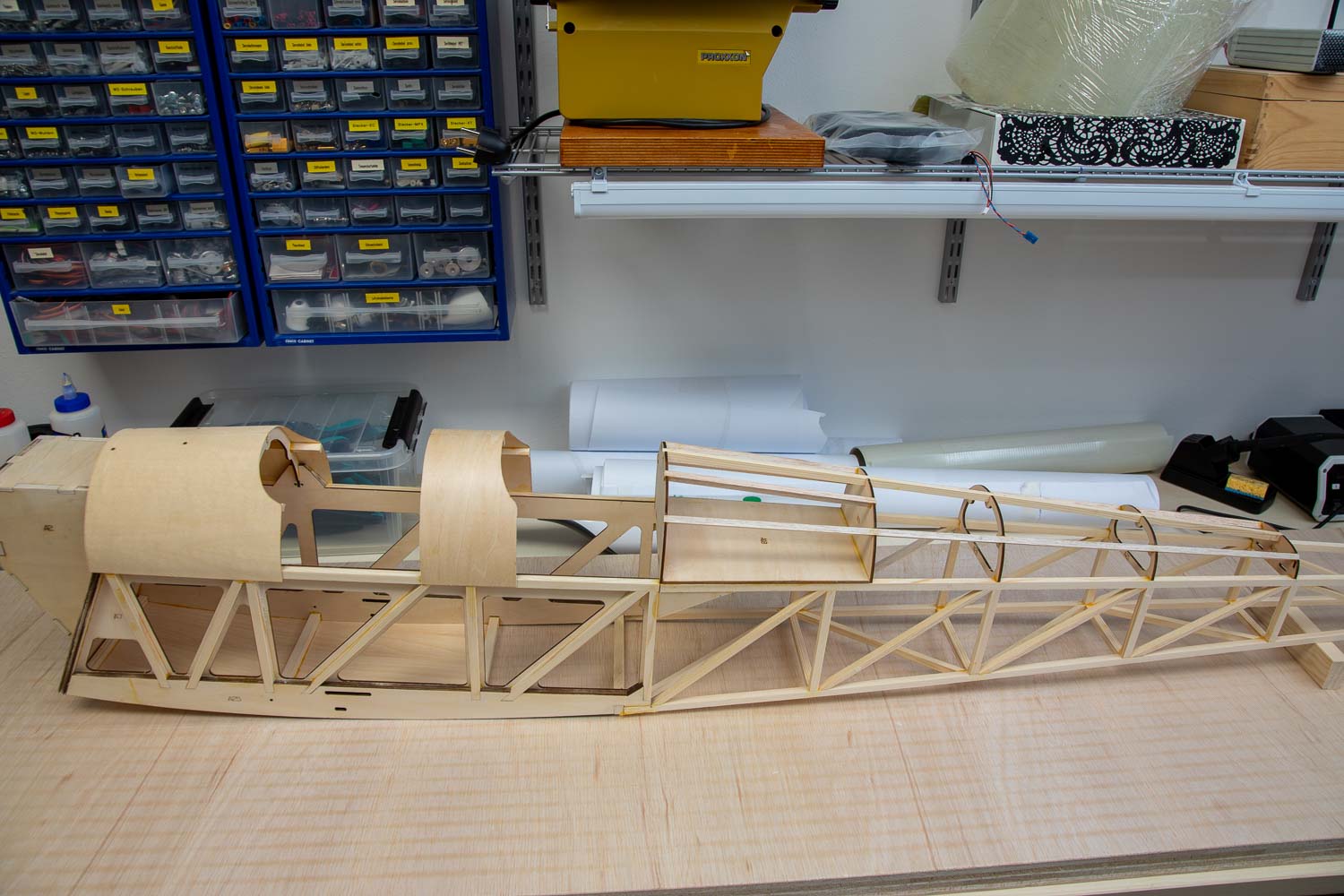

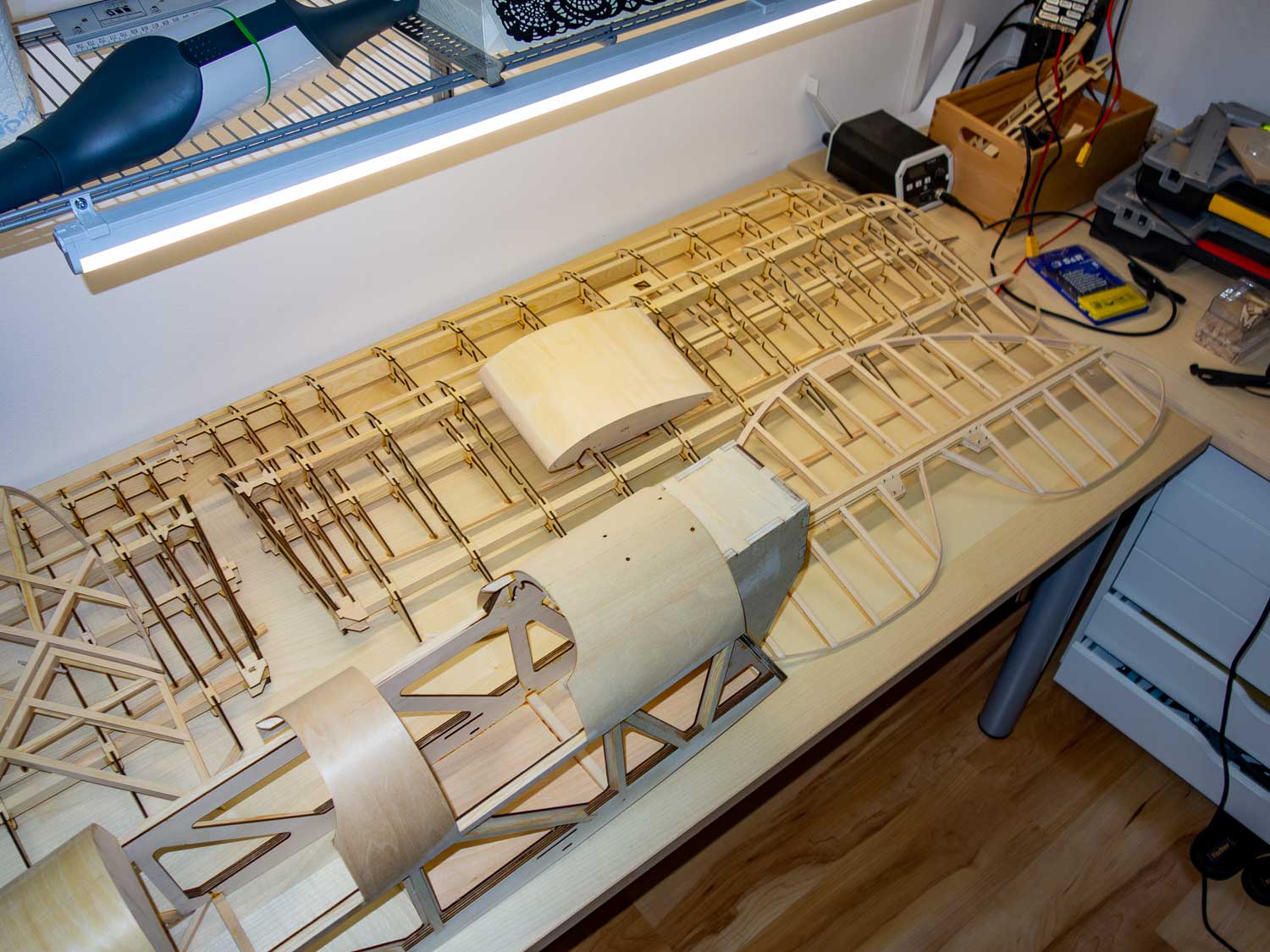

Am fertige Rumpfgrundgerüst kann man schon die "Motte" als solches erkennen. |

|

Auch der hintere Cockpitbereich ist bereit zum Beplanken |

|

Der Höhenleitwerkshauptholmm ist mit den Bohrungen für die Scharniere versehen und wird aufgepinnt. |

|

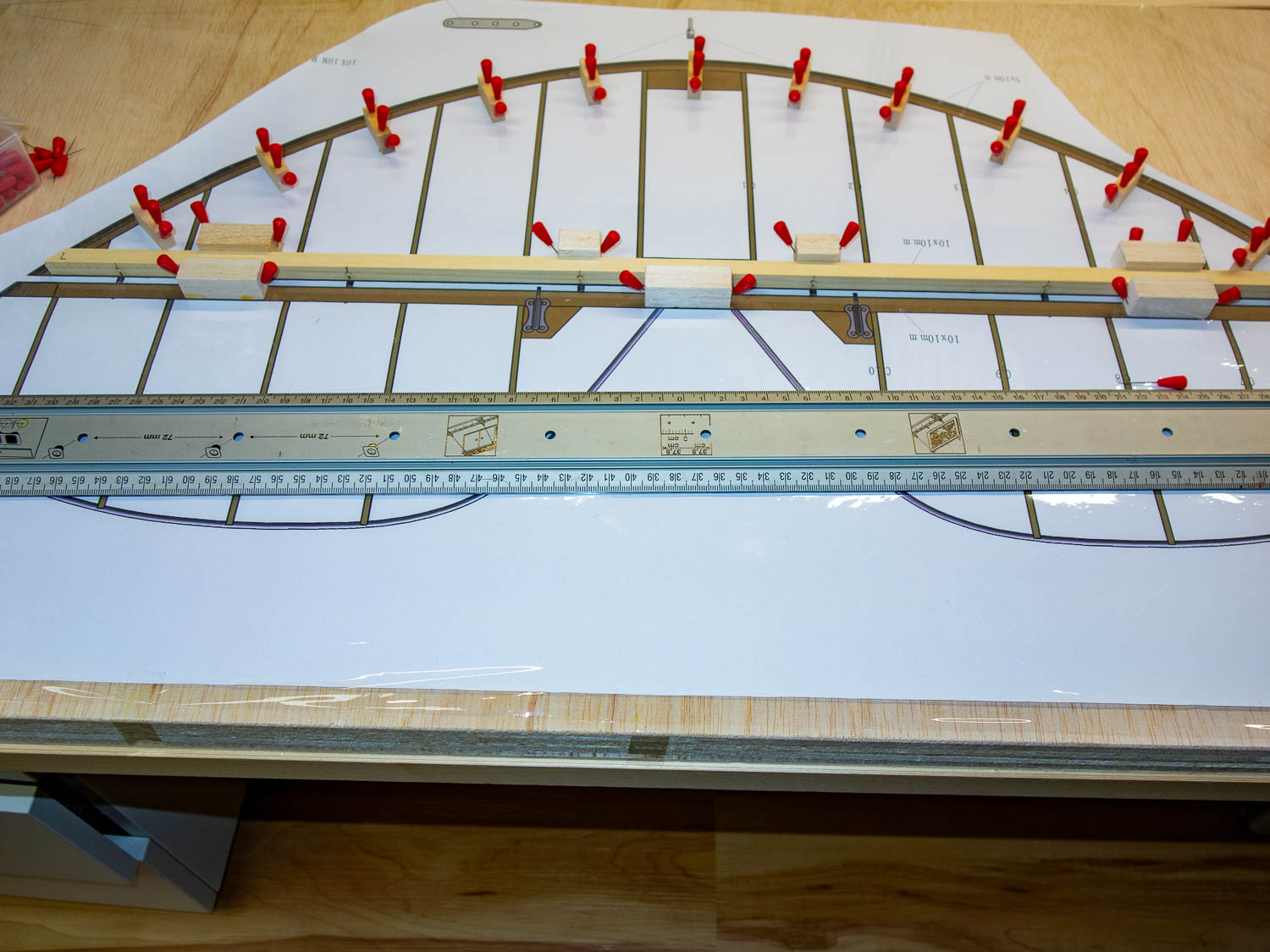

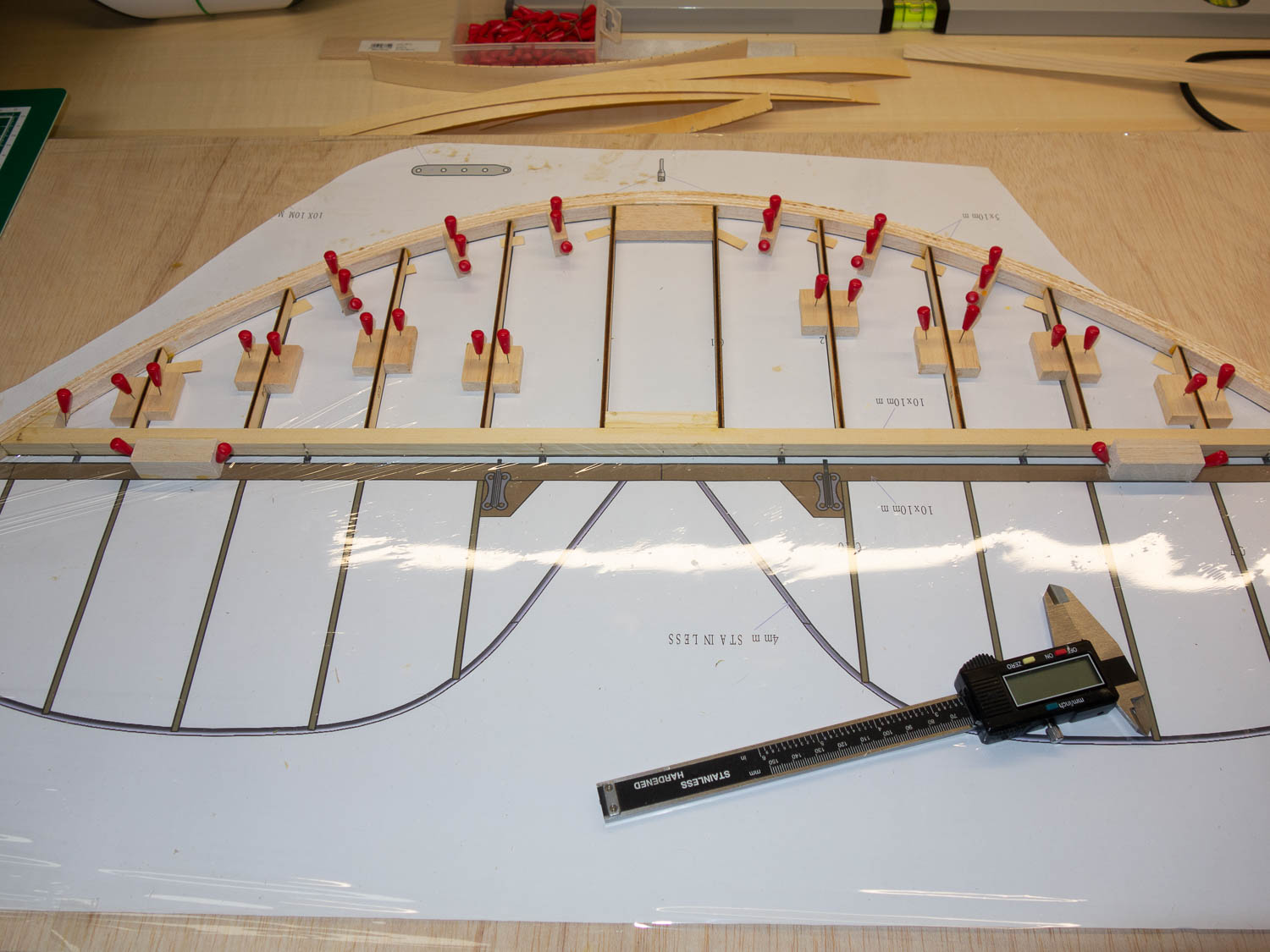

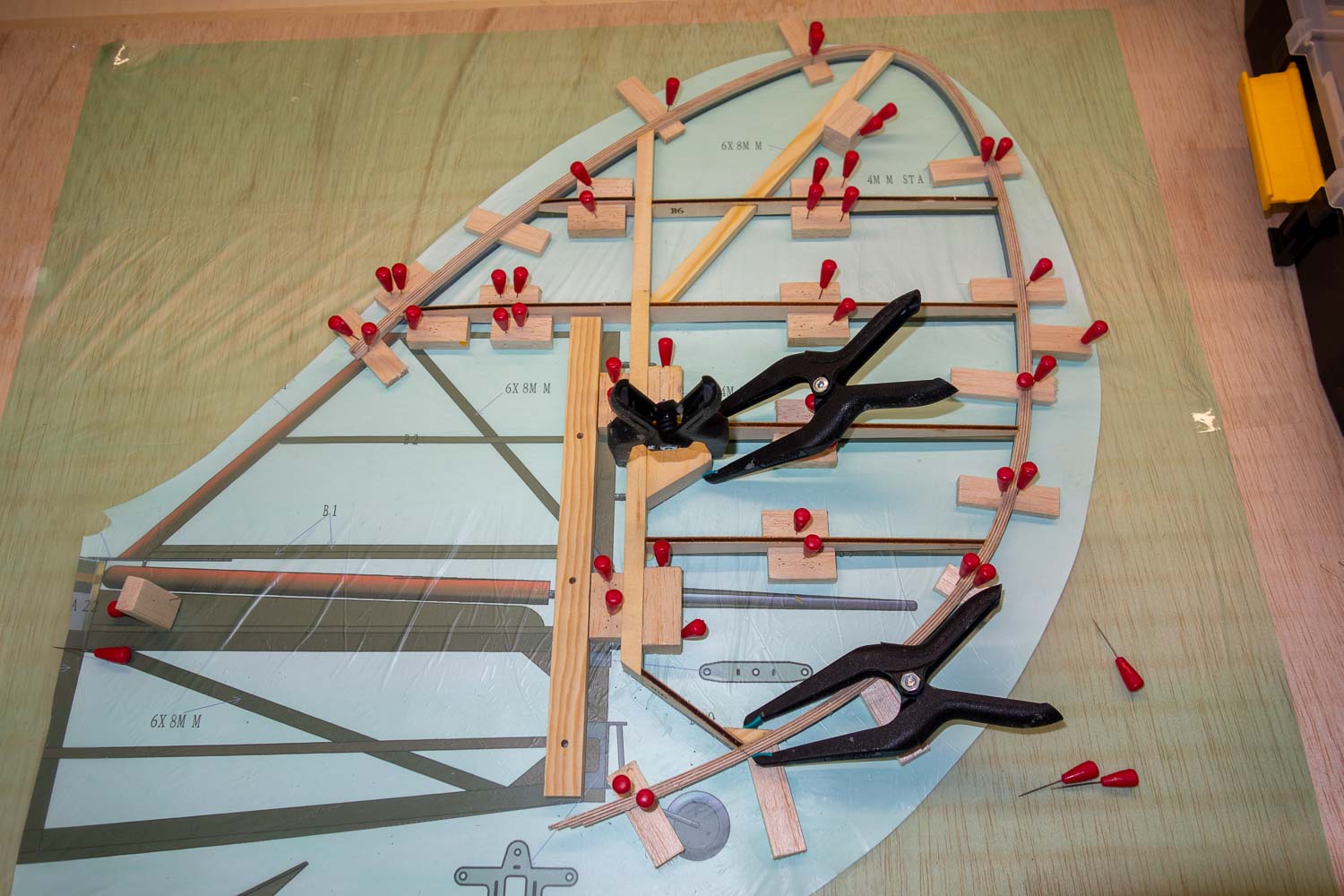

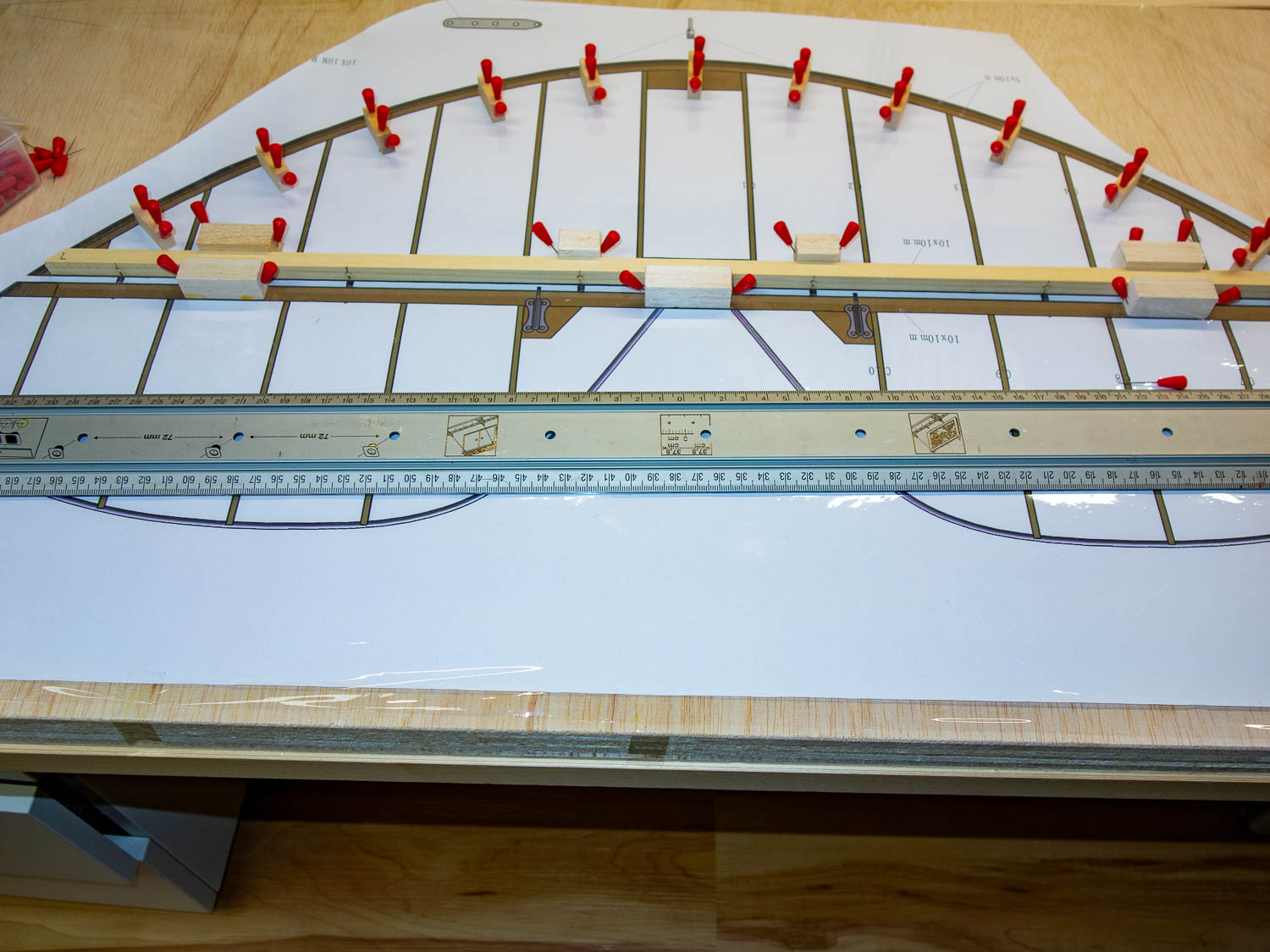

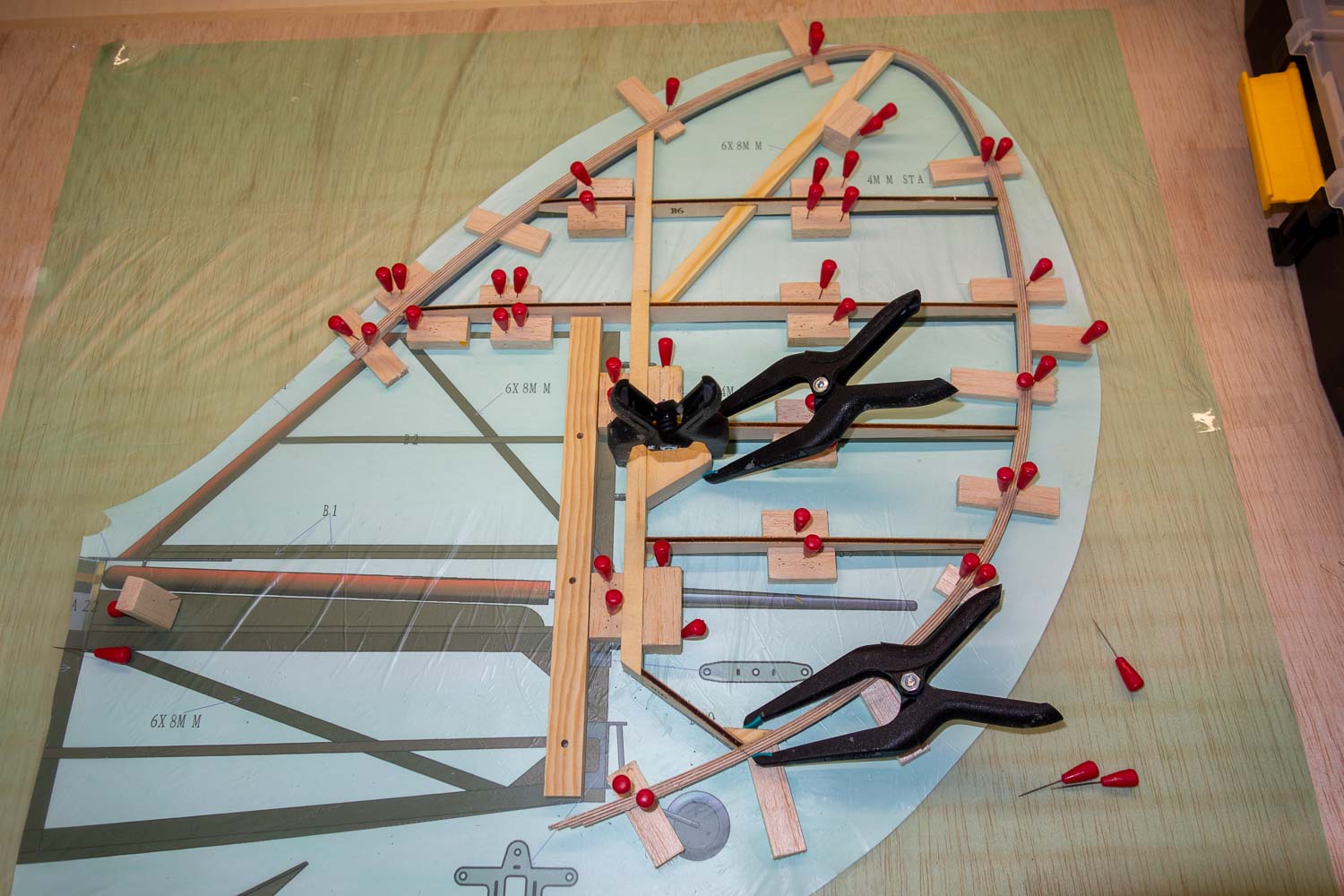

Für die mehrlagige Nasenleiste werden Hölzer zum genauen biegen auf den Bauplan geheftet. |

|

Die Nasenleiste ist der nächste Bauschritt |

|

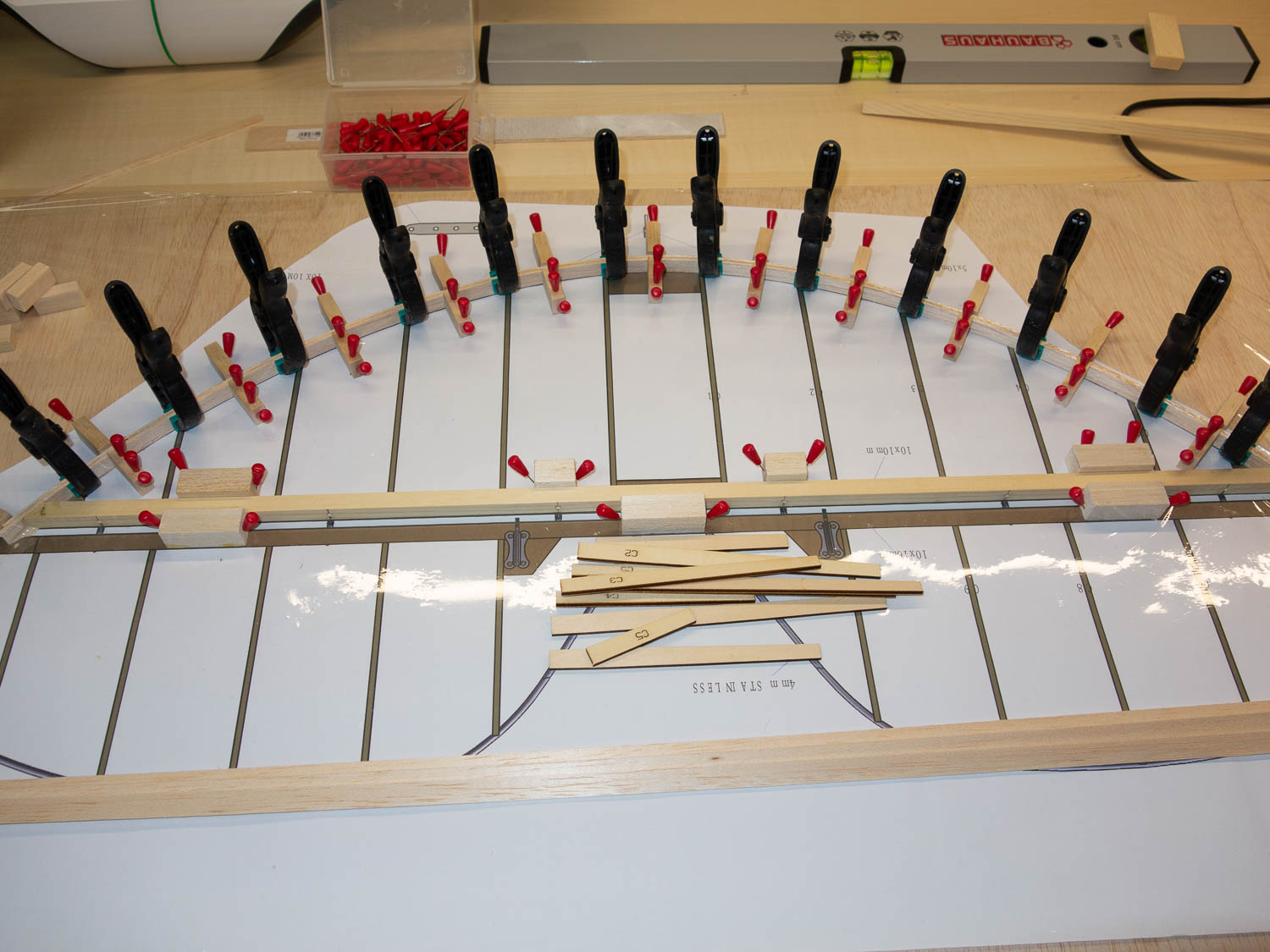

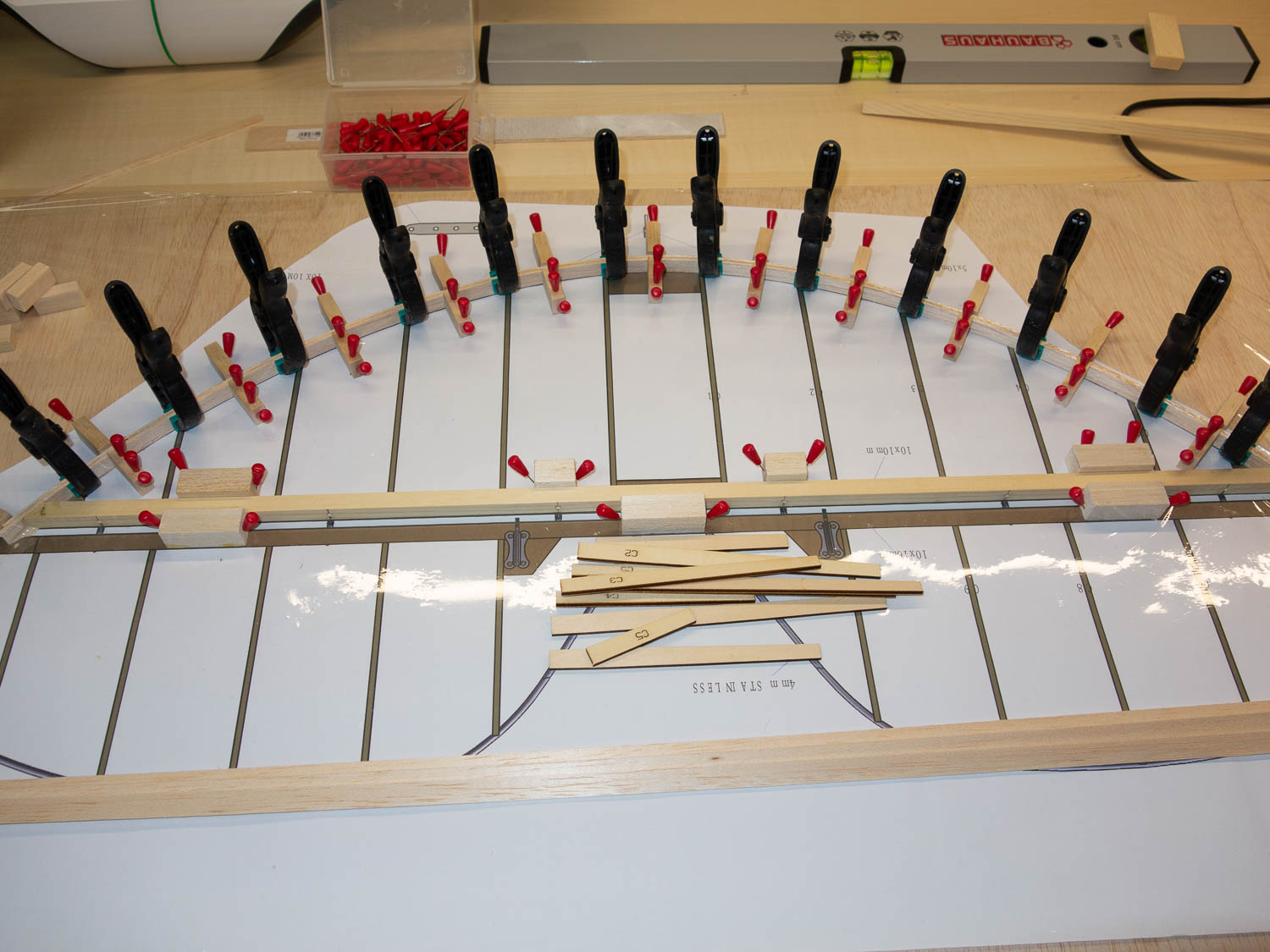

Die ersten zwei Lagen der Nasenleiste ist verklebt und wird mit Zwingen und Klötzen gesichert. |

|

Die Rippen werden ausgerichtet und mit Holm und Nasenleiste verklebt. |

|

Die Beplanungsstreifen werden auf die Rippen geklebt. |

|

Für die Rippenaufleimer wird die Nasenleiste an den betroffenen Stellen ausgefeilt. |

|

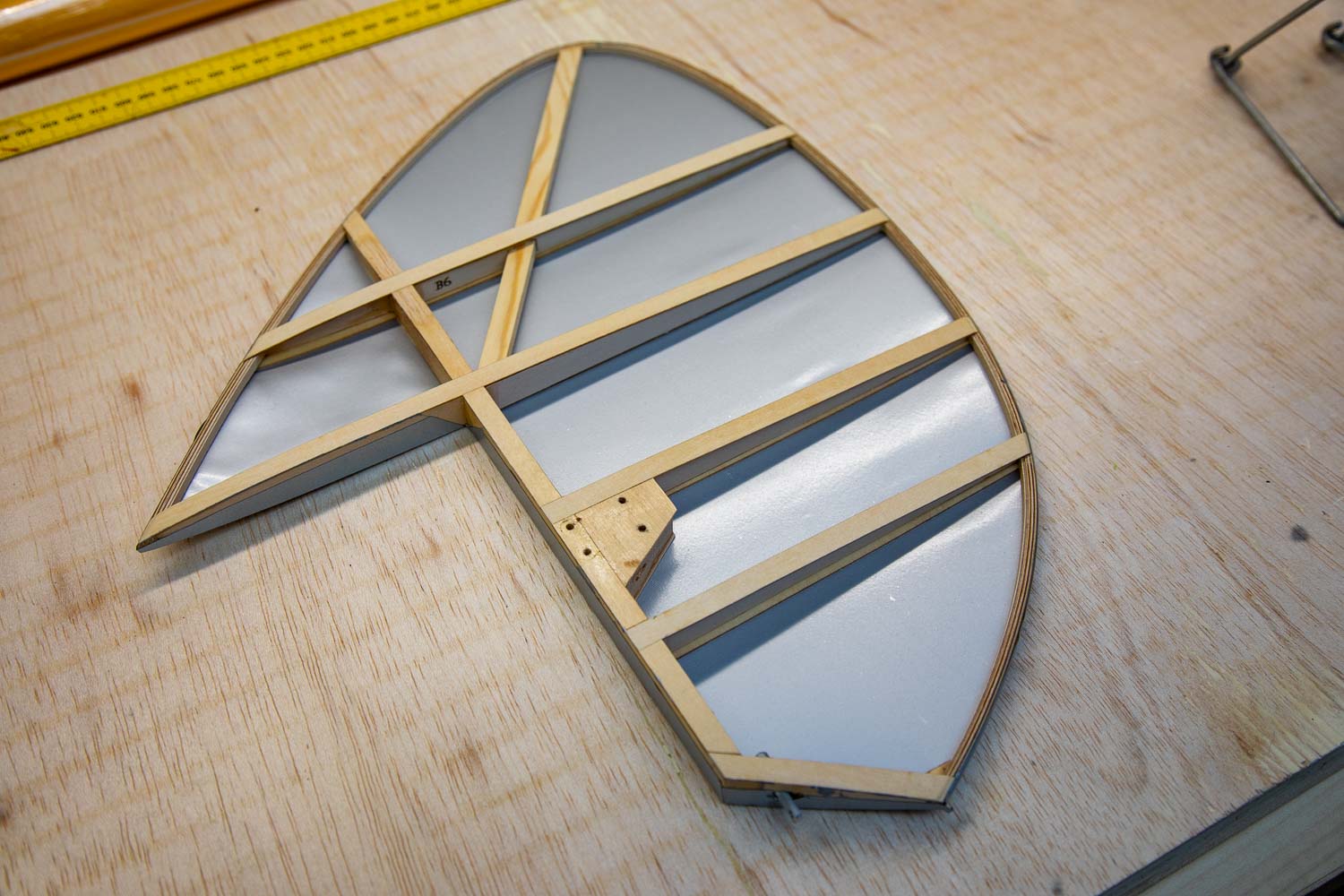

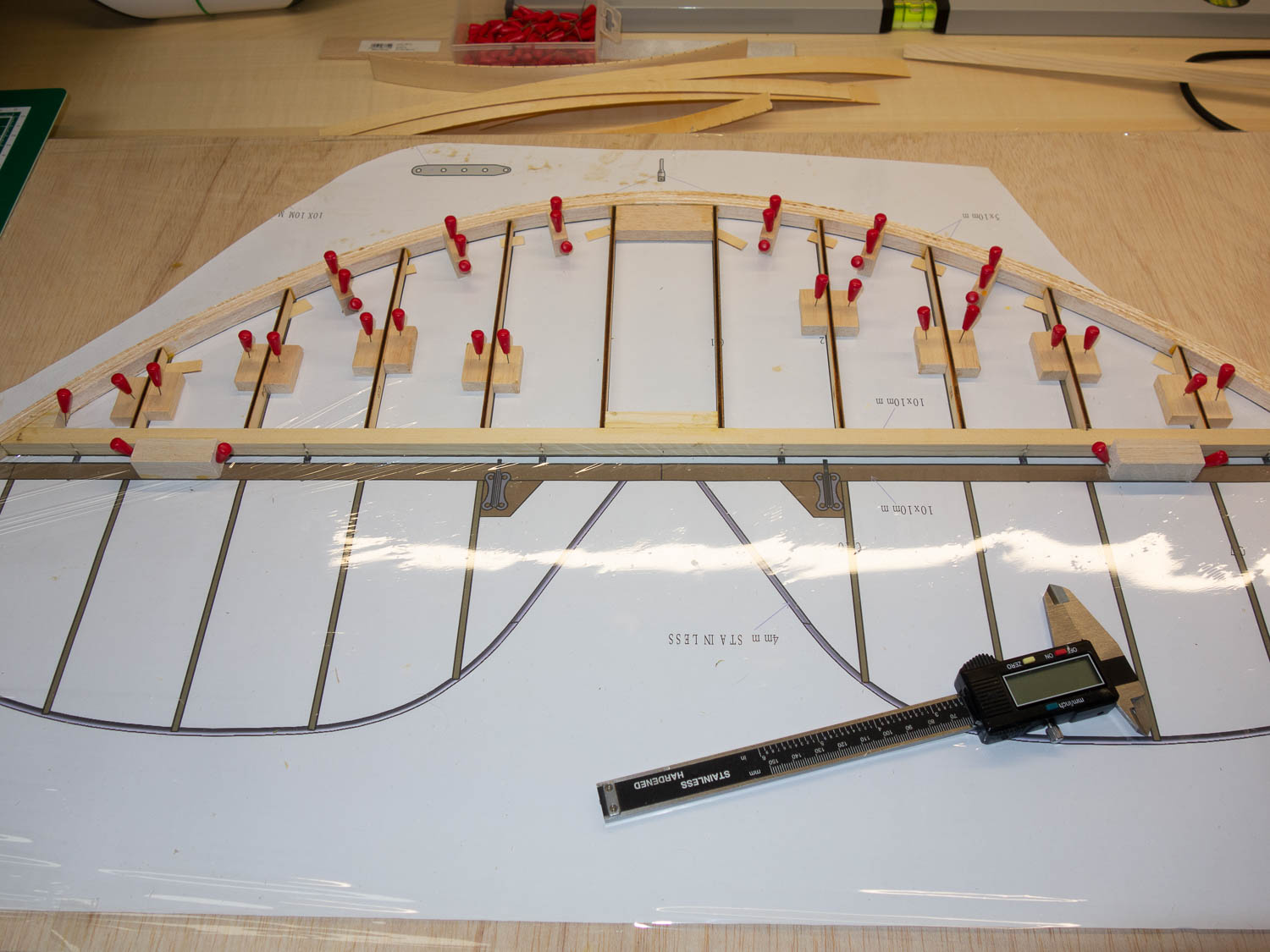

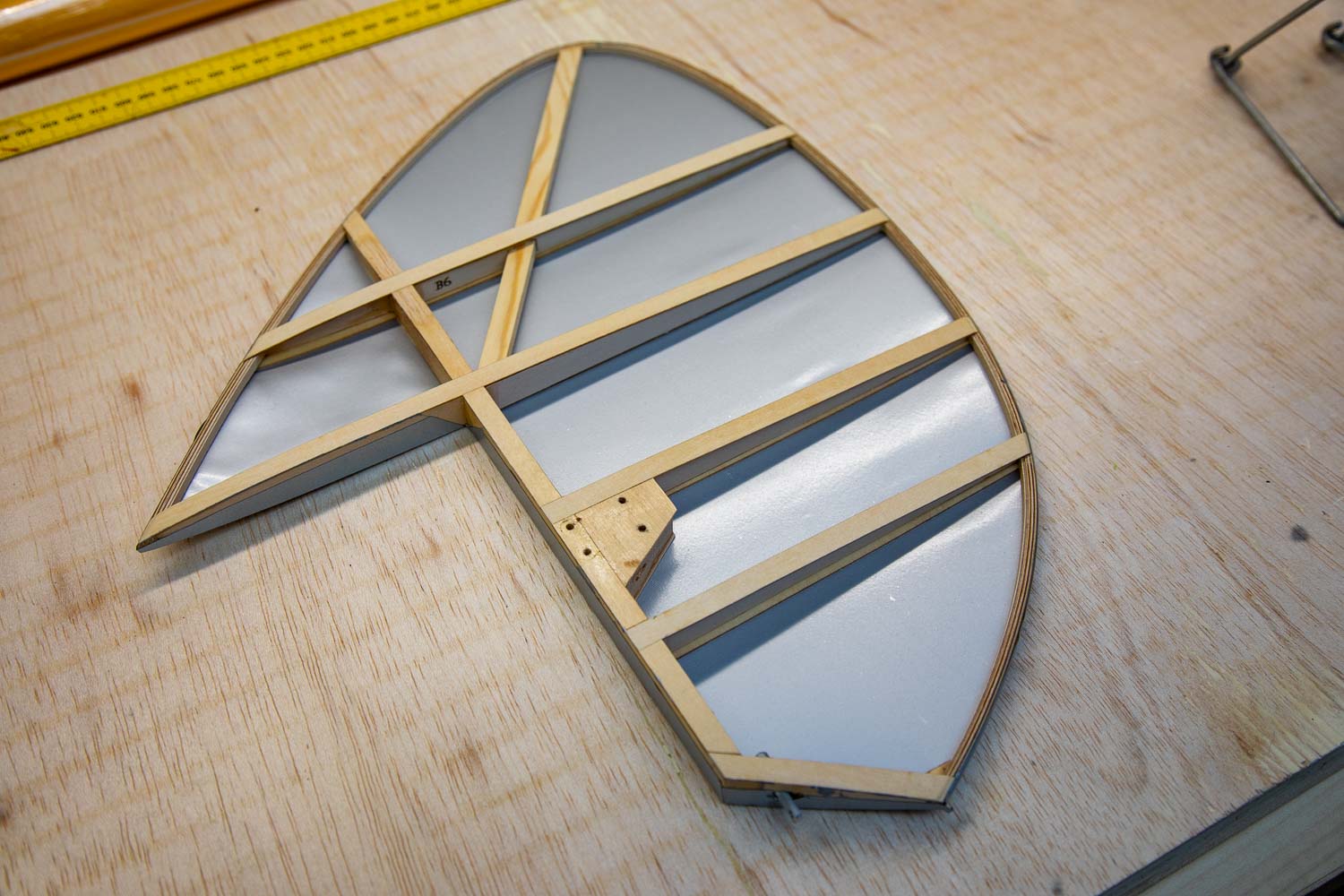

Das Höhenruder wird in gleicher Weise erstellt. Die Endleiste sollte aus 4mm Edelstahlrohr entstehen. Nach mehren Biegeversuchen habe ich mich entschlossen die Endleiste aus mehreren dünnen Sperrholzstreifen anzufertigen. |

|

Das fertig verschliffene Höhenleitwerk mit den angeschraubten Ruderhörnern aus Edelstahl |

|

Die Edelstahlruderhörner sind zweiteilig und werden mit UHU plus verklebt |

|

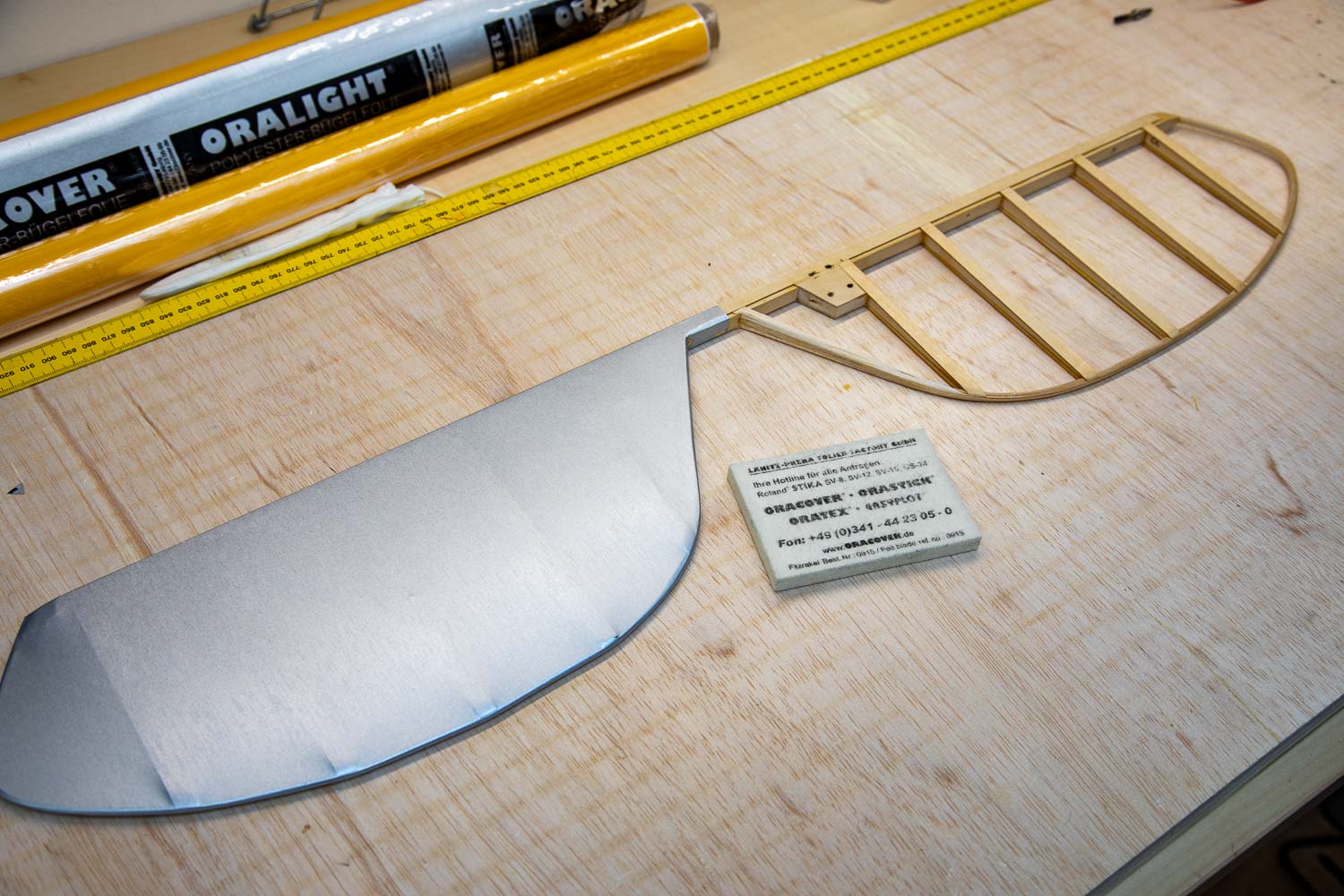

Die Schablone für die Seitenruderendleiste, die ebenfalls aus mehreren Schichten Sperrholz entstehl |

|

Das Seitenleitwerk beim Aufbau |

|

Hier erkennt man die einzelnen Sperrholzschichten |

|

Das fertige verschliffene Seitenleitwerk |

|

Der Baldachin wird aus mehreren Einzelteilen verklebt |

|

Der Radius der Nasenleiste zum anschließendem verschleifen wird angerissen |

|

Der fertige Baldachin der Tiger Moth |

|

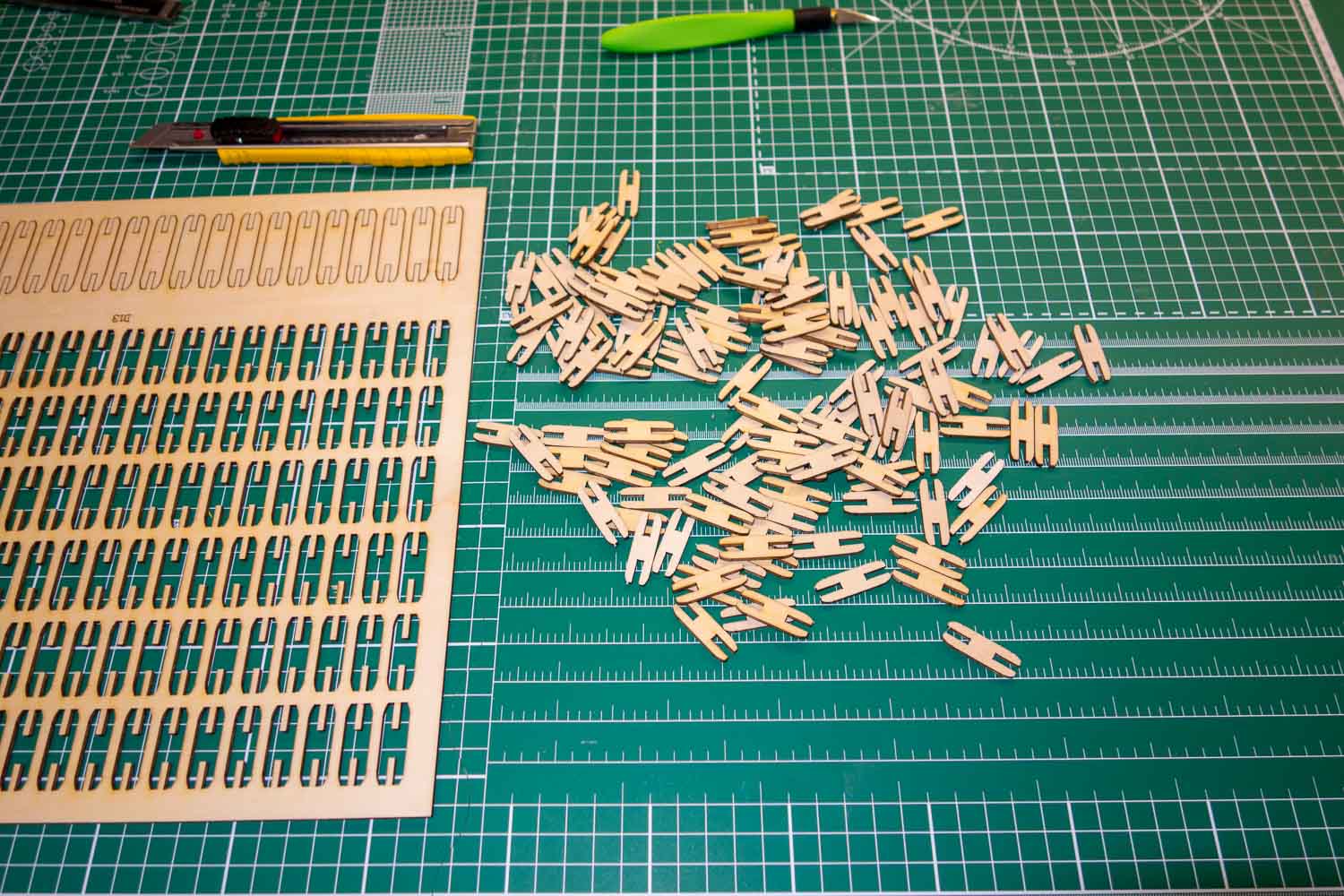

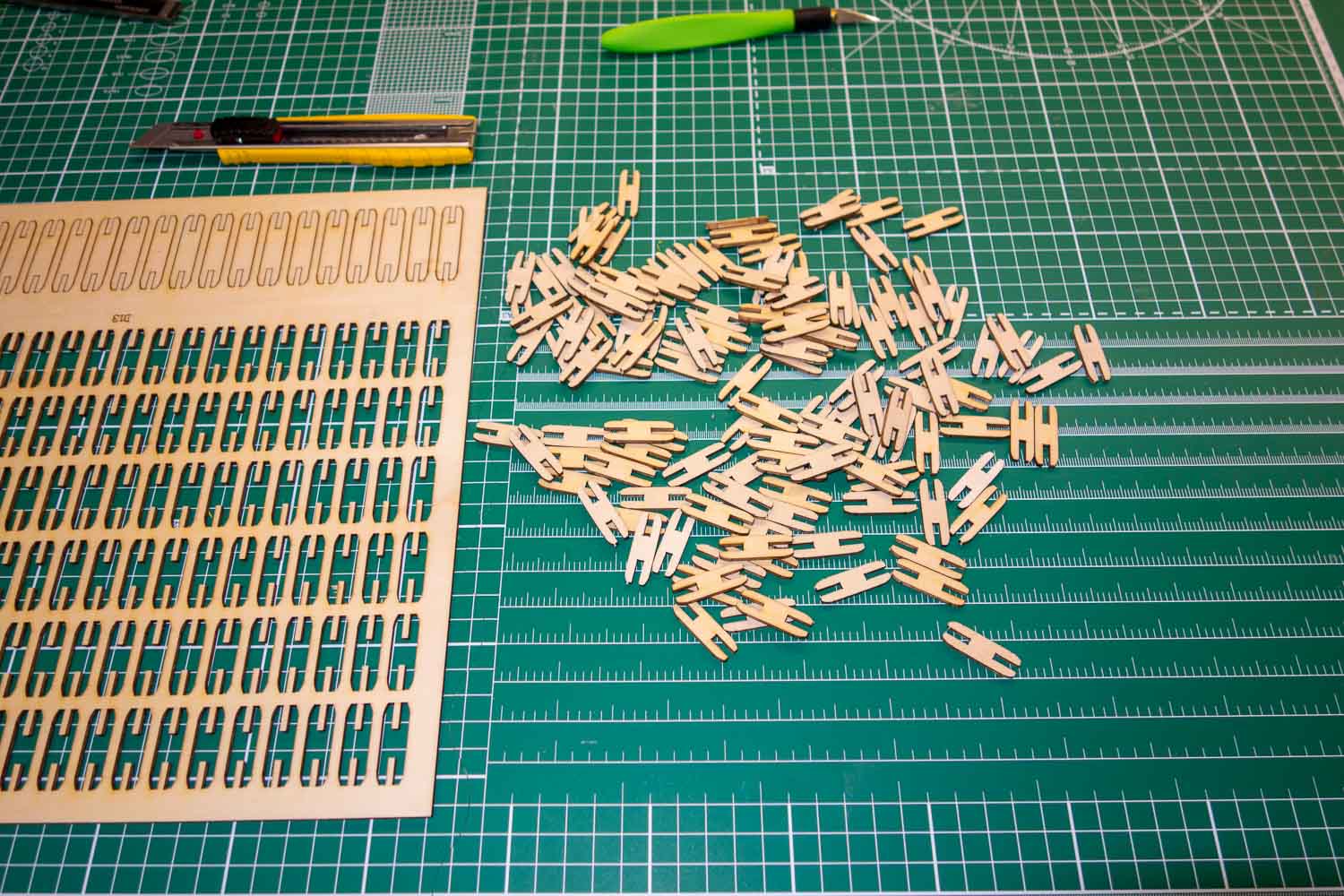

Eine Menge Halbrippen für die 4 Tragflächenteile |

|

Die Rippenverstärkungen werden mit einem scharfen Messer aus dem gelaserten Sperrholzbrett befreit |

|

.... und das ist schon eine ganze Menge |

|

Um die Teile nicht zu verlieren werden sie in ehemaligen Servoboxen bis zum Verbauen aufbewahrt. |

|

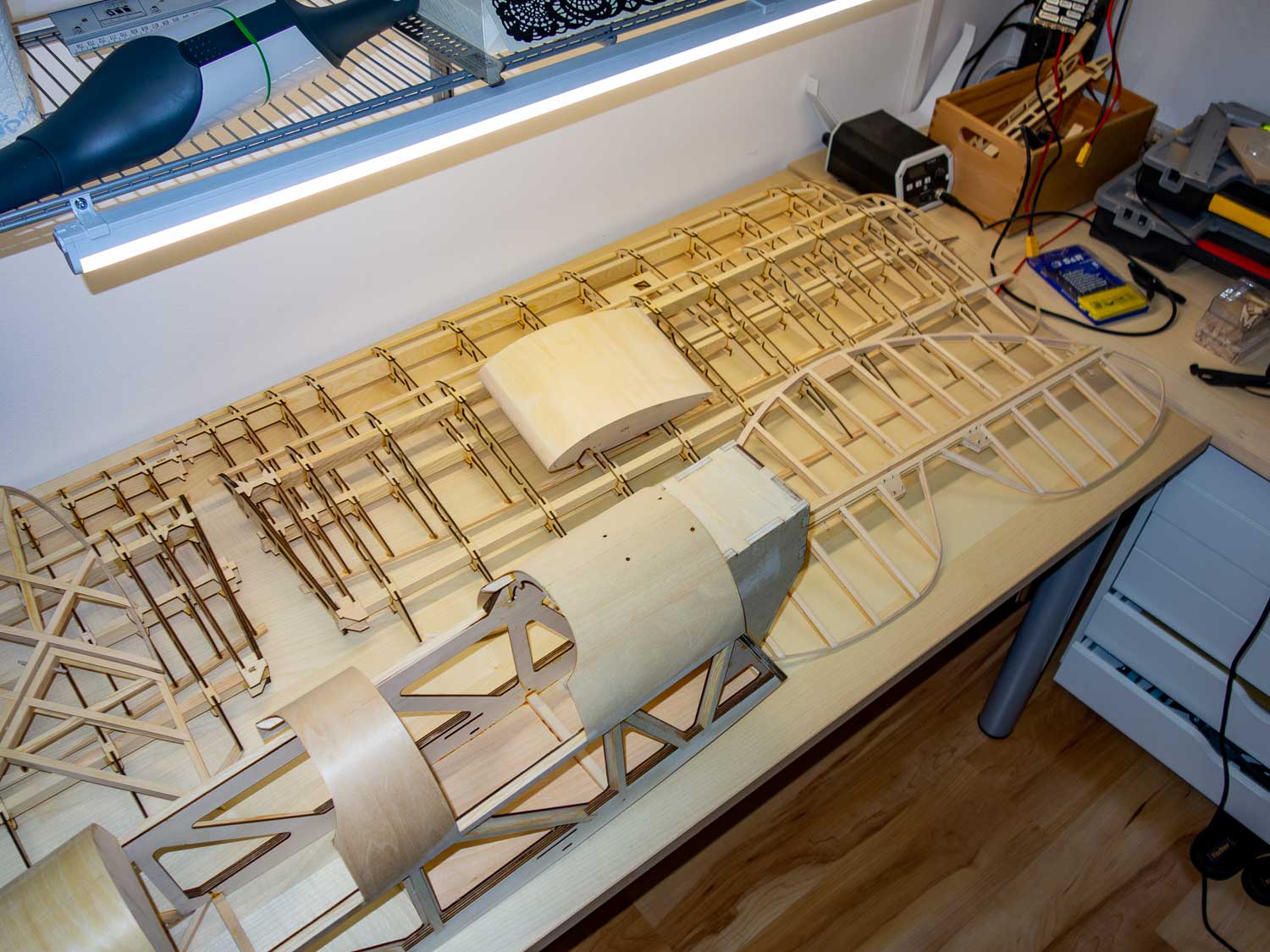

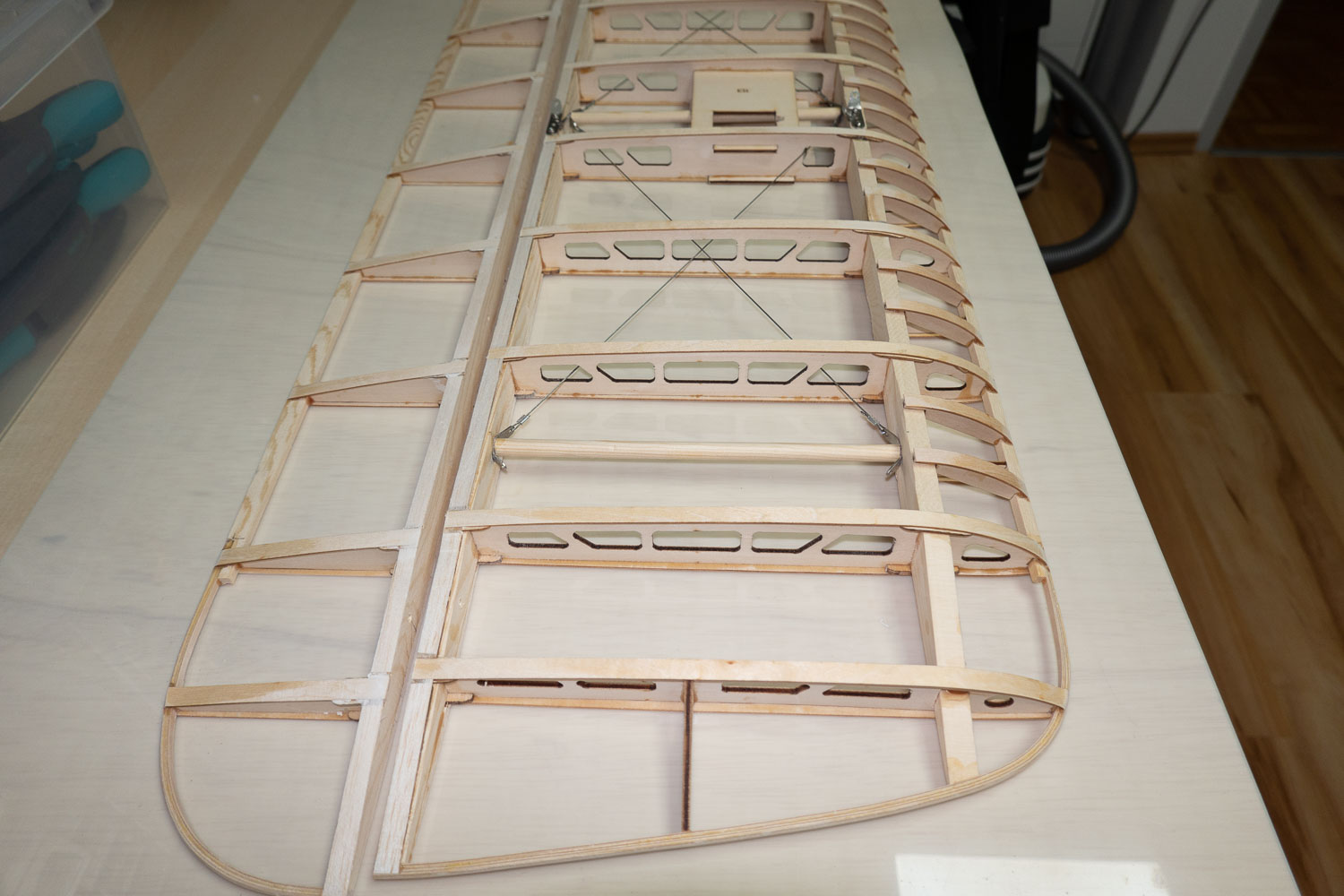

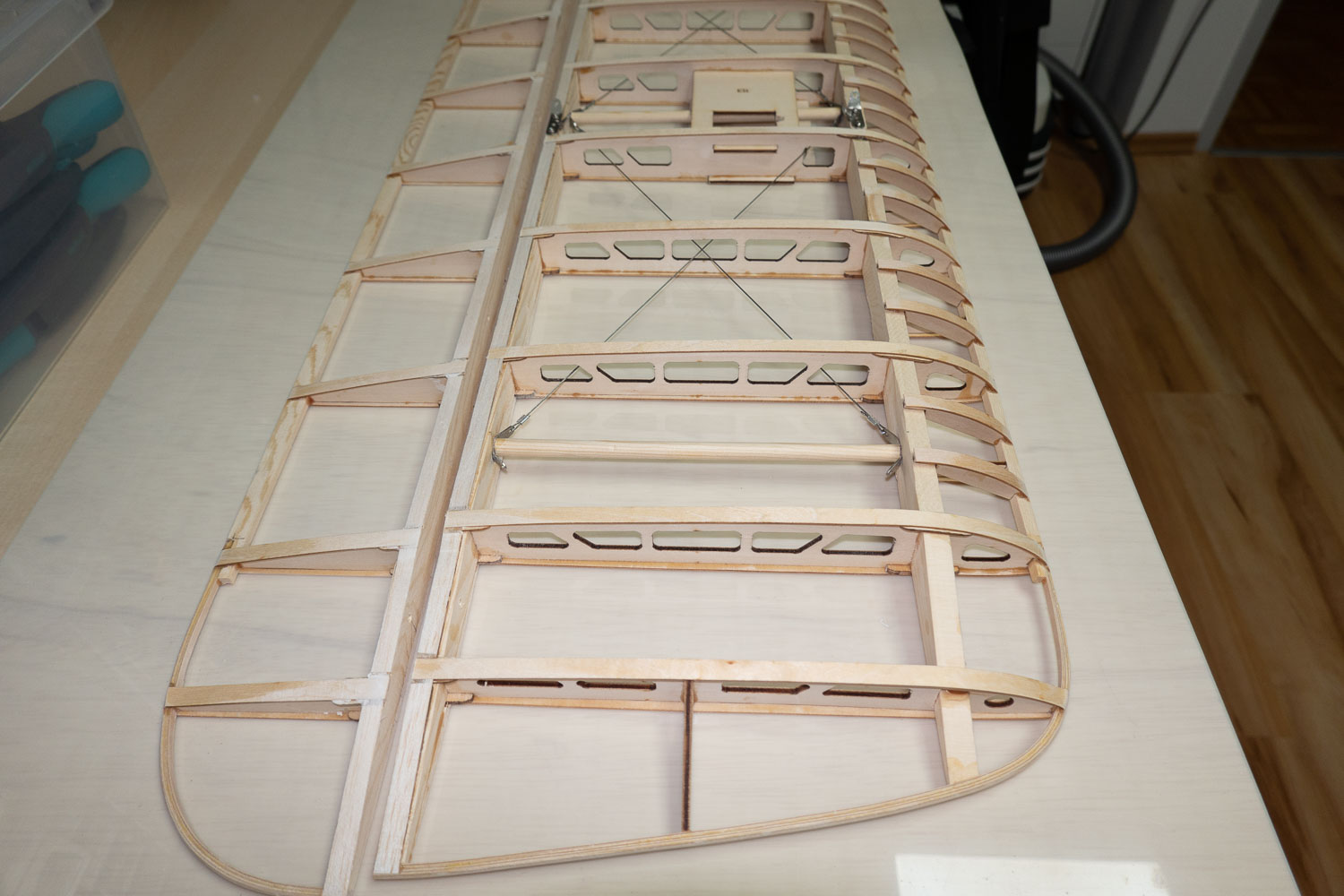

Aufbau der ersten Tragflächenhälfte |

|

Die Rippen stehen auf Füßchen, werden ausgerichtet und angeheftet. Die unteren Rippenverstärkungen werden eingeklebt |

|

Holme und Nasenleiste werden angeklebt. Um den Verzug zu vermeiden wird die Tragfläche beschwert. |

|

Mit dem Verkleben der Endleiste ist der Bau der ersten die Tragflächenhälfte fürs Erste beendet |

|

Die Rohbauteile der Tiger Moth werden mehr und mehr. |

|

Die Einstiegstüren werden vor dem Einbau in einer Schablone, die die Biegung vorgibt, aus zwei Teilen verleimt |

|

Die Löcher für die Türscharniere werden angerissen |

|

Die fertigen Türen |

|

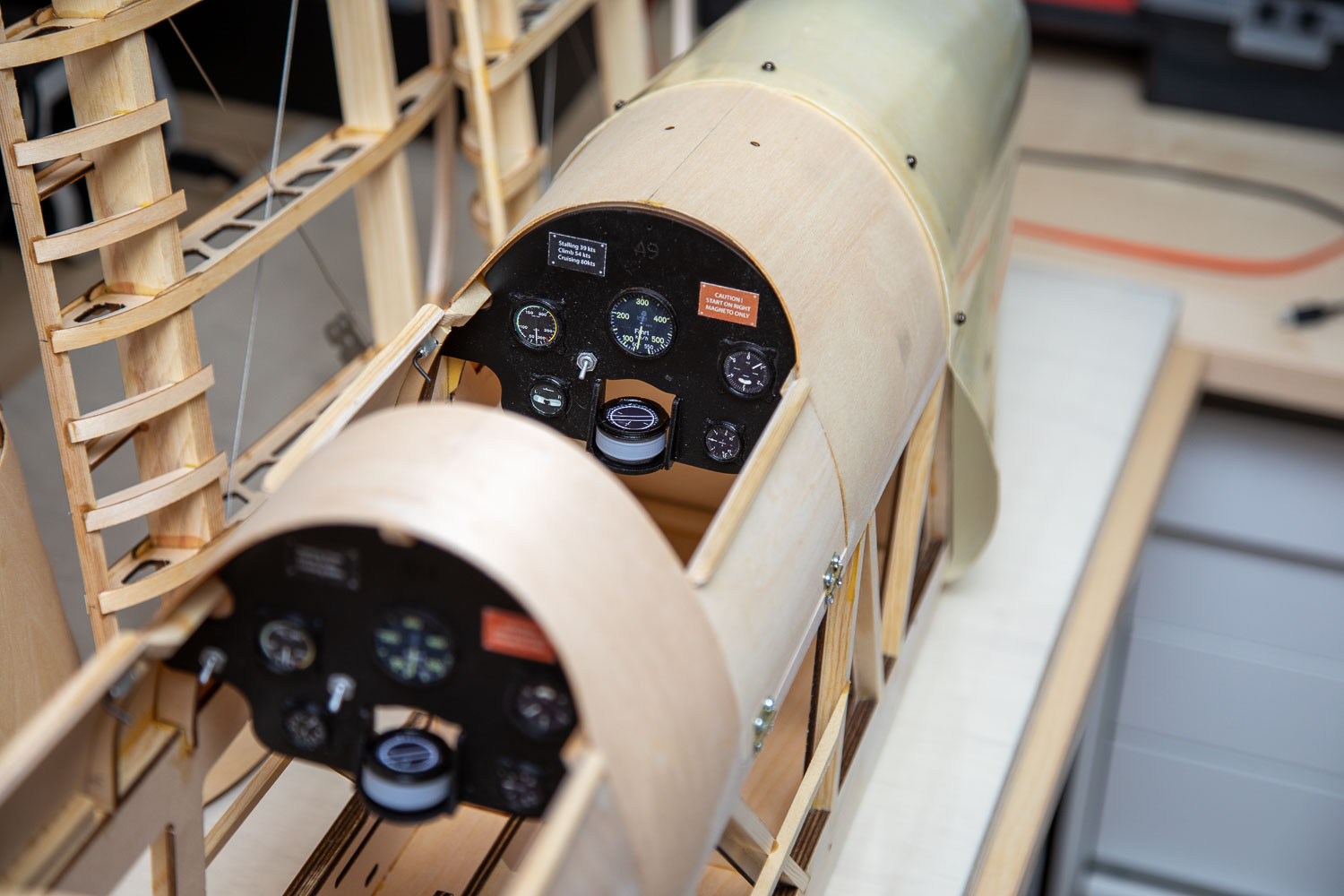

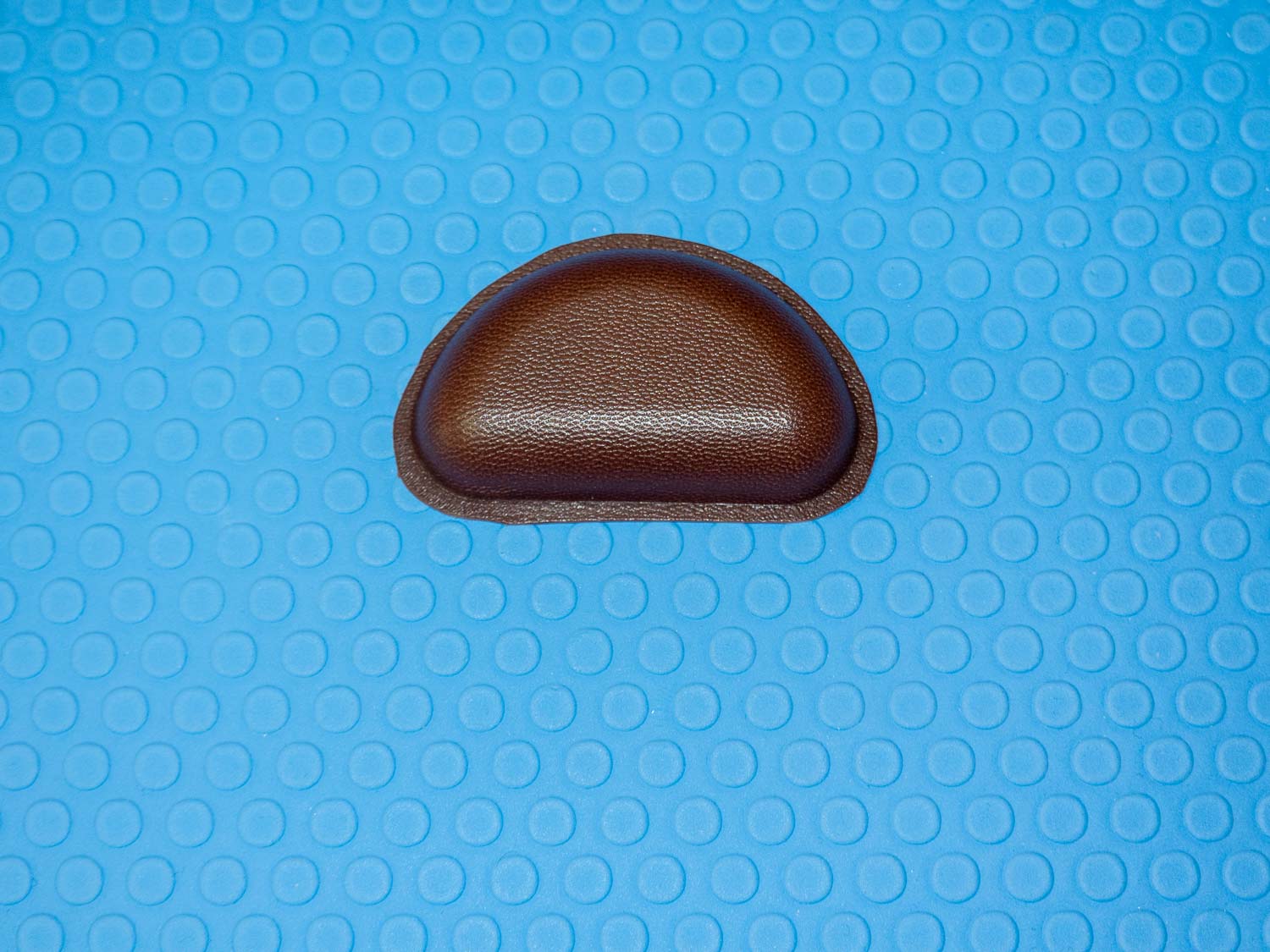

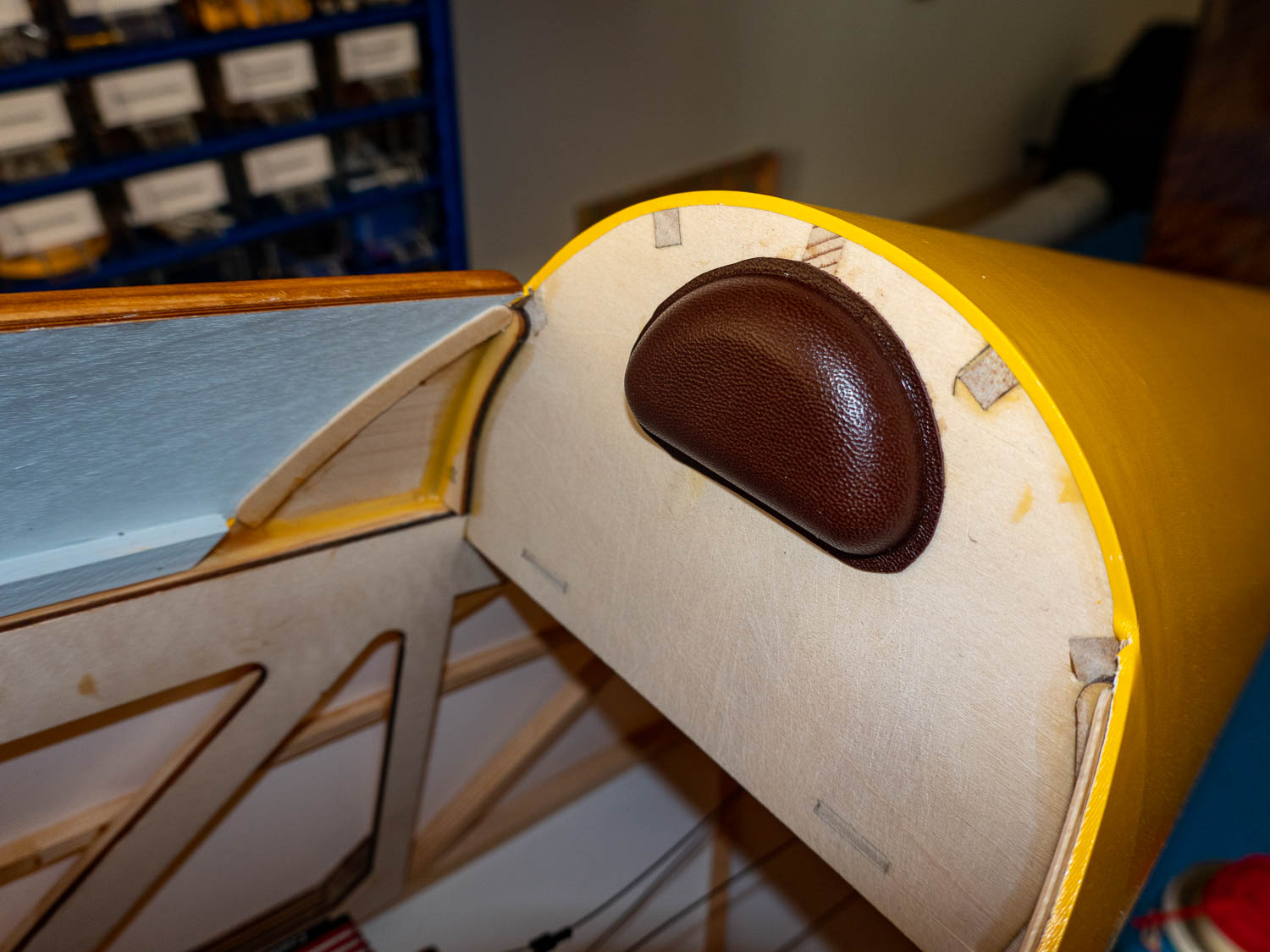

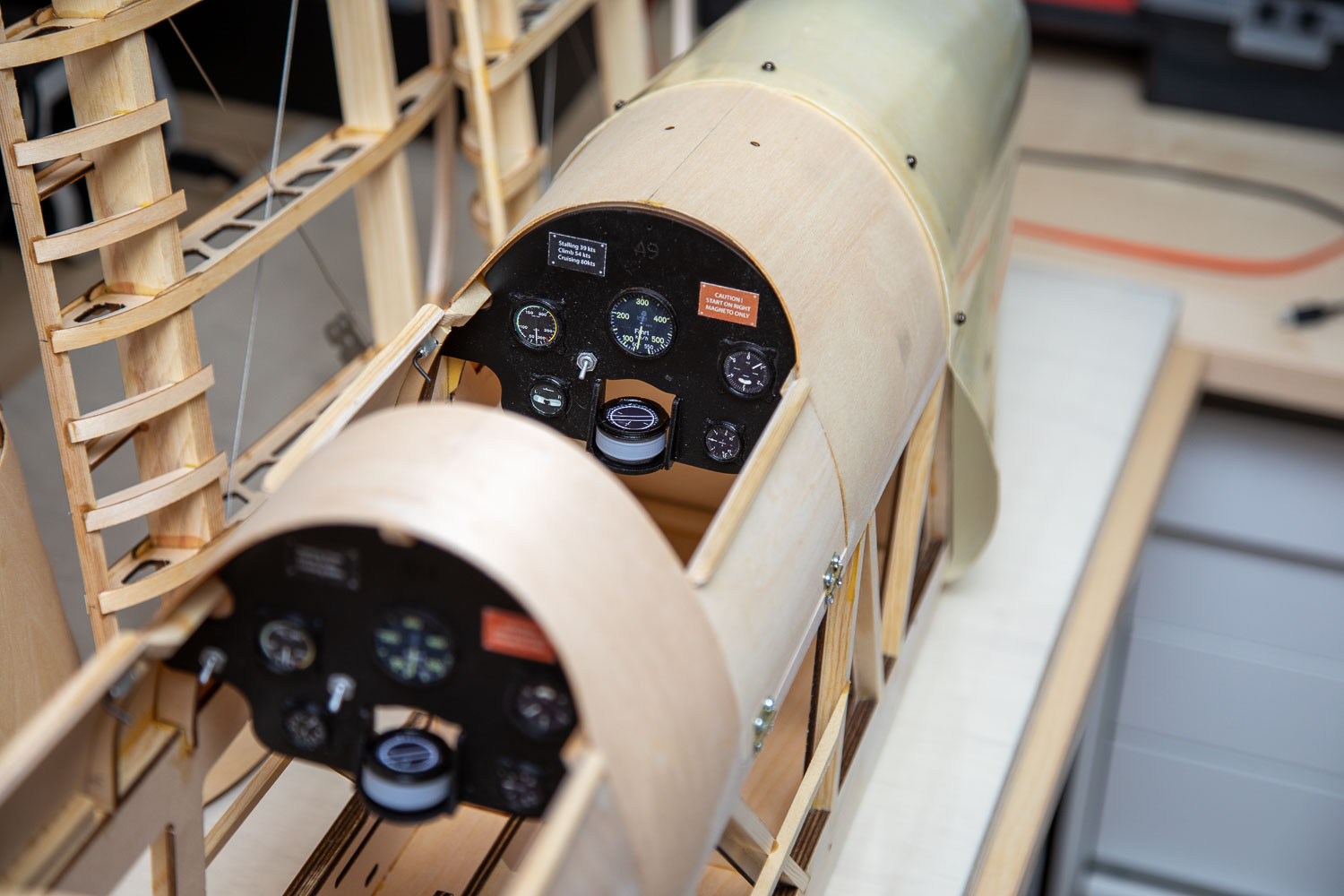

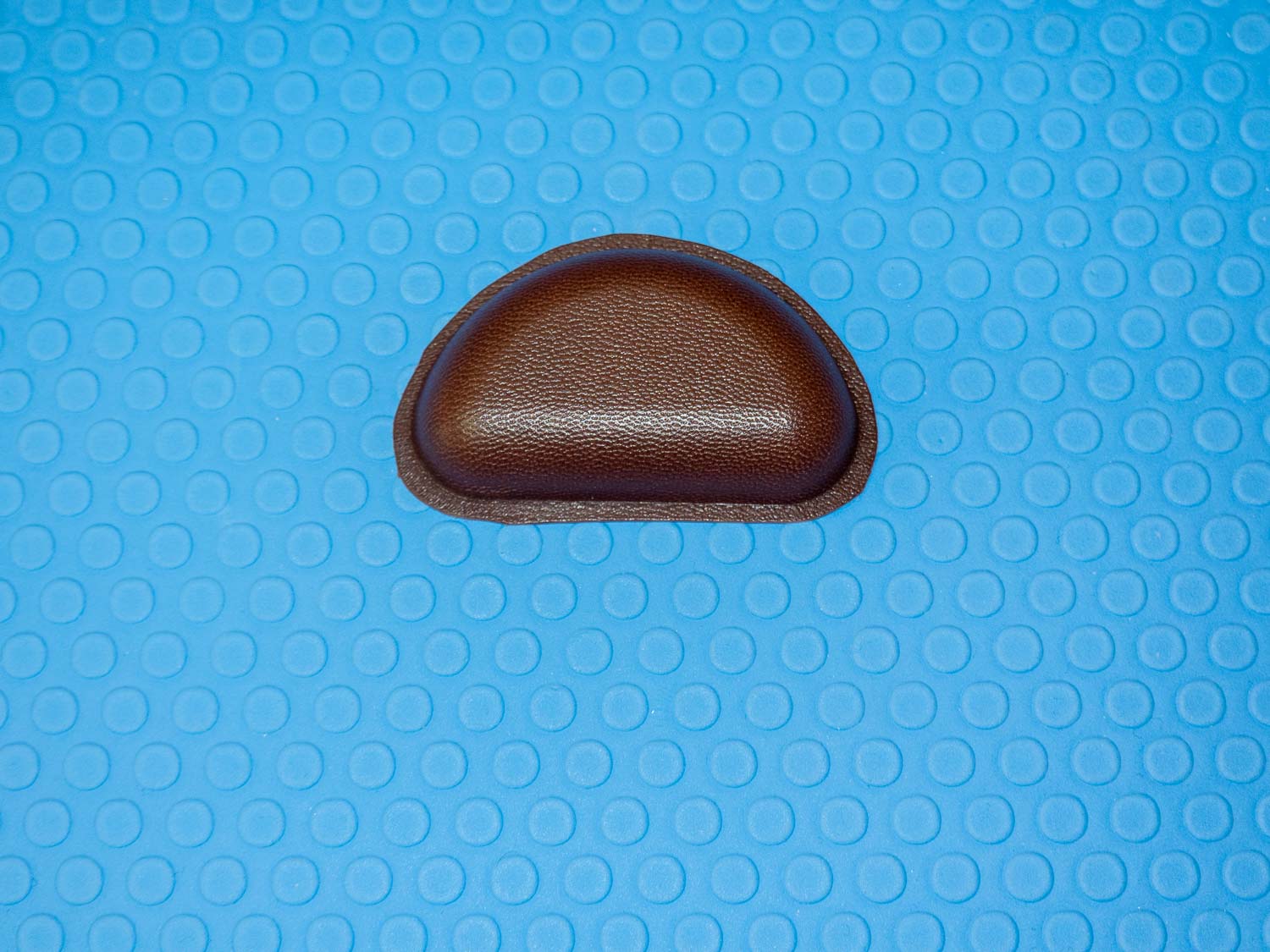

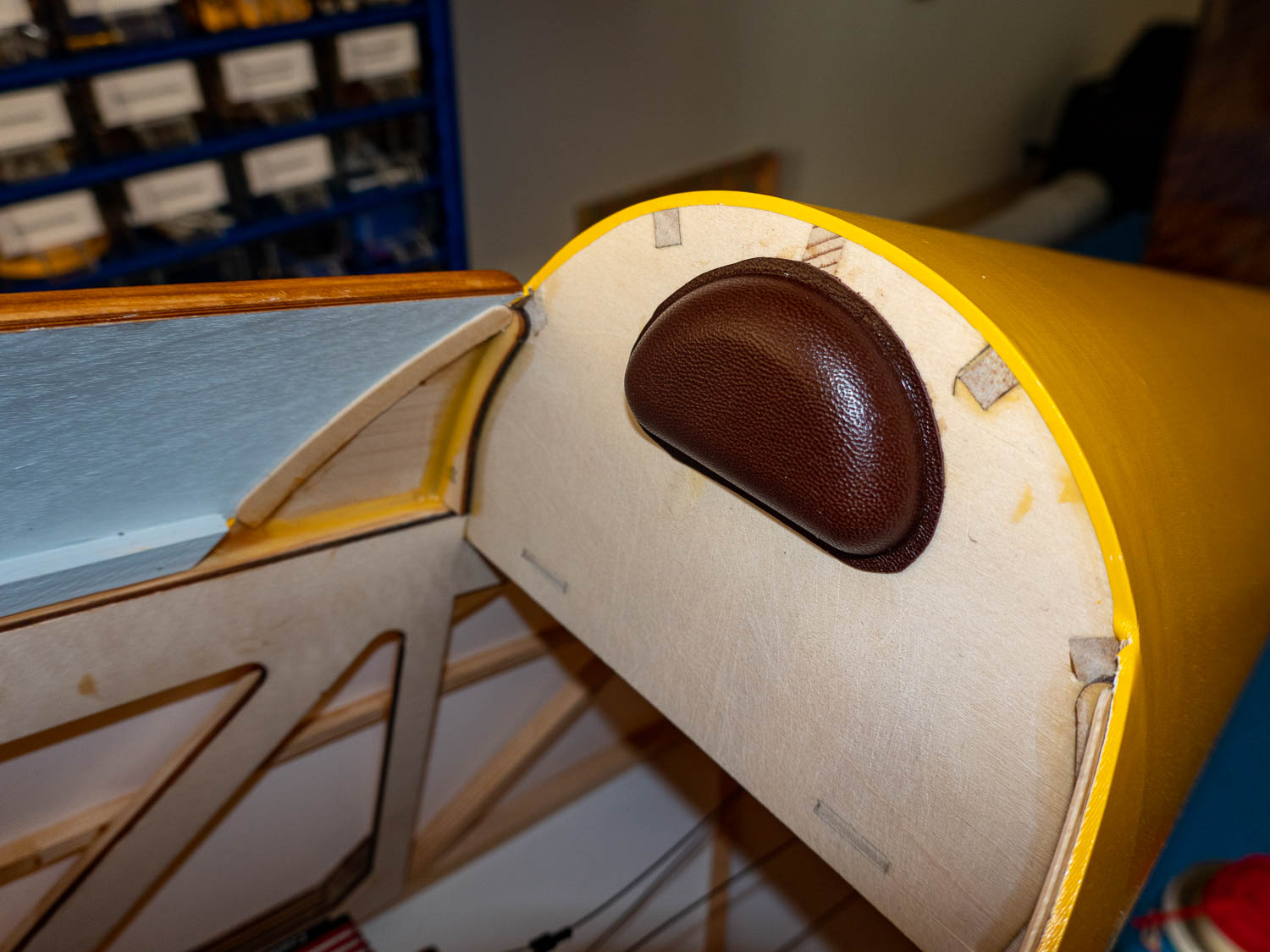

In der Zwischenzeit sind die Cockpitpanels entstanden. Die beiden Kompasse entstanden im 3D Drucker |

|

Solche Scale Teile wertten einen Oldtimer wie die Tiger Moth enorm auf |

|

Alle Rippenverstärker müssen auf Rippenkontur verschliffen werden (und das sind eine ganze Menge) |

|

DIe Tragflächenbeschläge werden am Hauptholm verschraubt |

|

Die Halterungen für die spätere Torsionsverspannung werden angebracht |

|

Zuerst werden auf die Halbrippen Aufleimer angebracht. |

|

Dann auch auf die vollen Rippen |

|

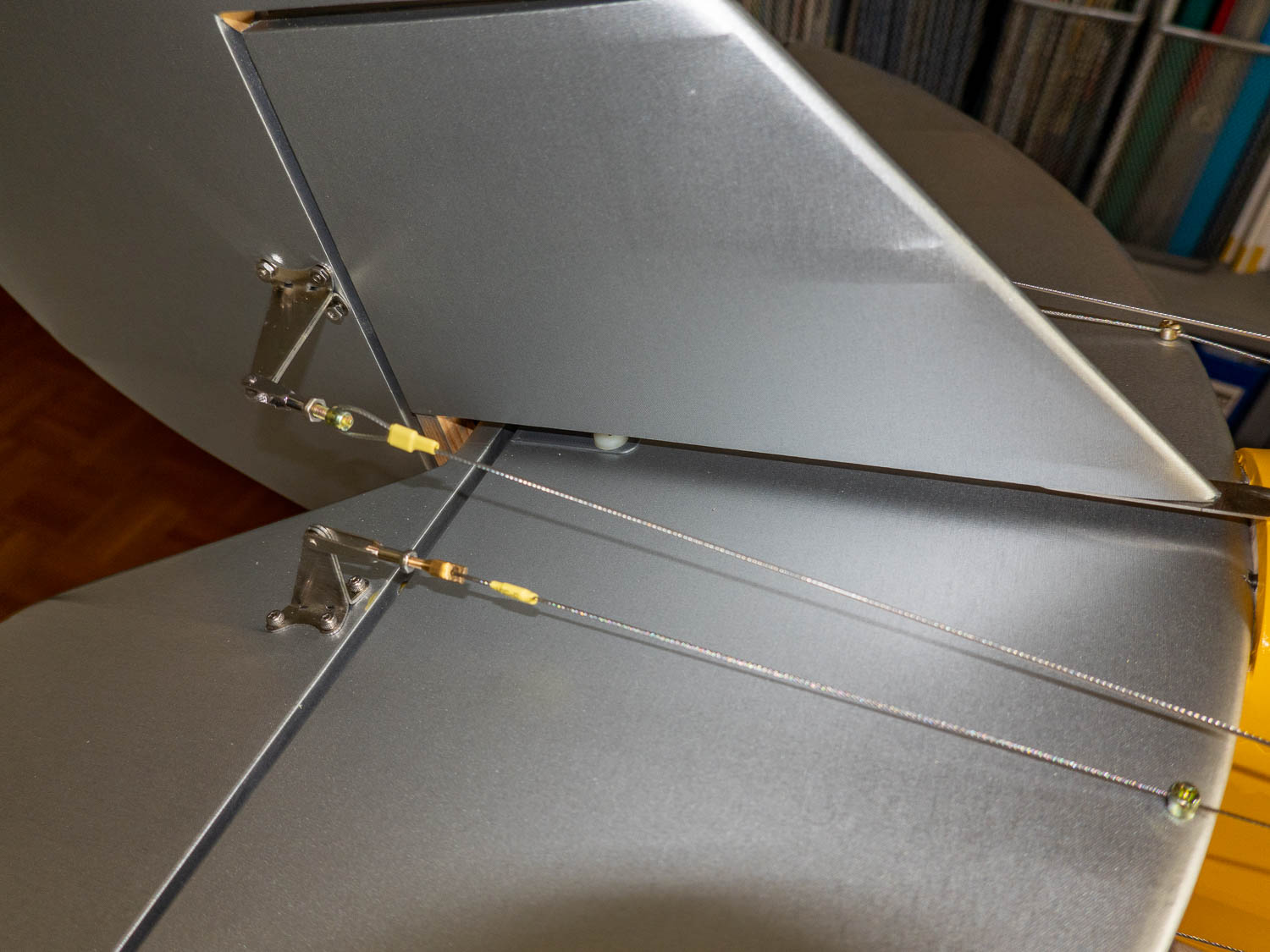

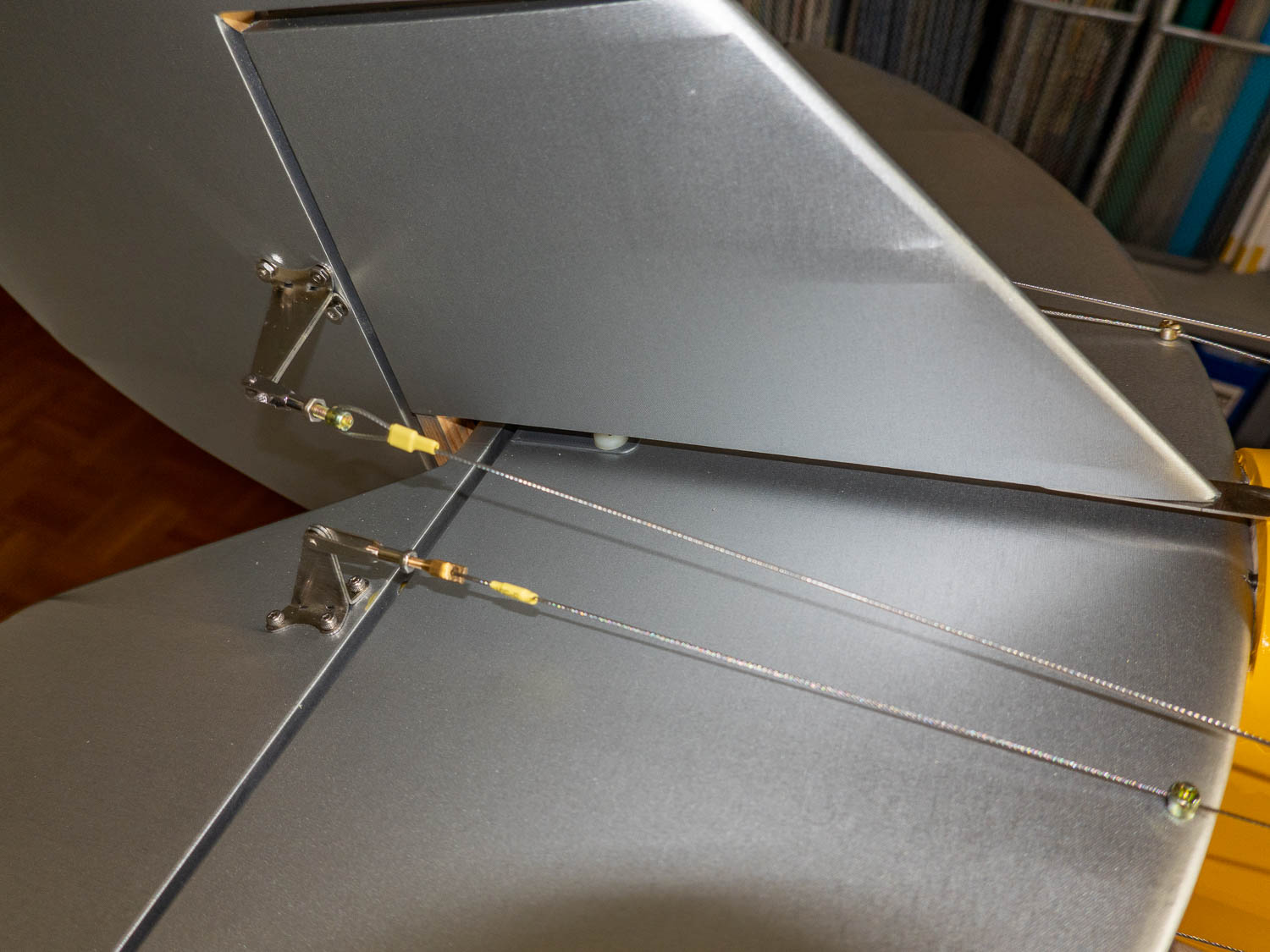

Die Seile für die Torsionsverspannungen werden abgelängt und eingepasst. |

|

Die vertige Torsionsverspannung der Tragfläche |

|

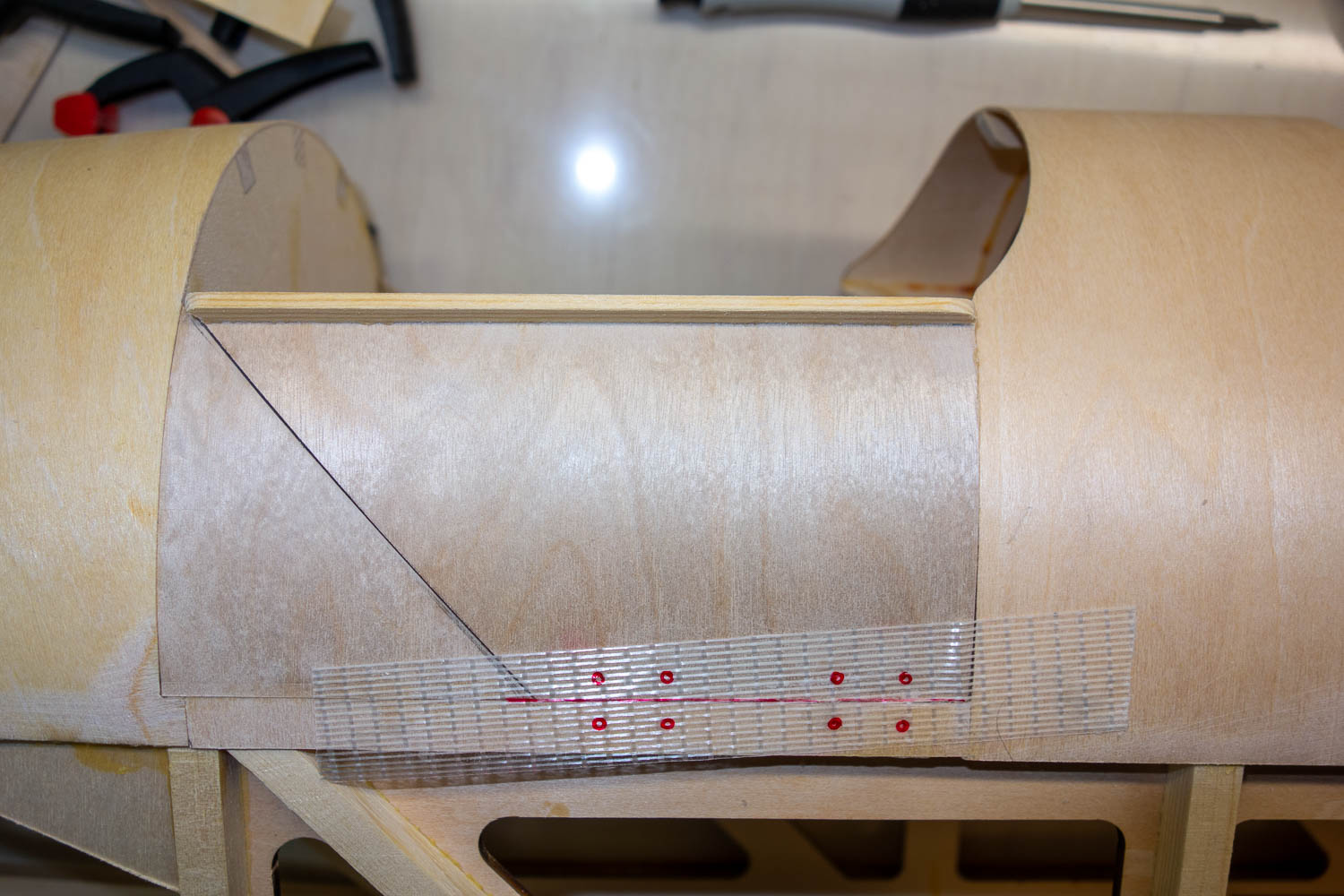

Die Beplankung iam Flächenmittenteil wird aufgeleimt und fixiert. |

|

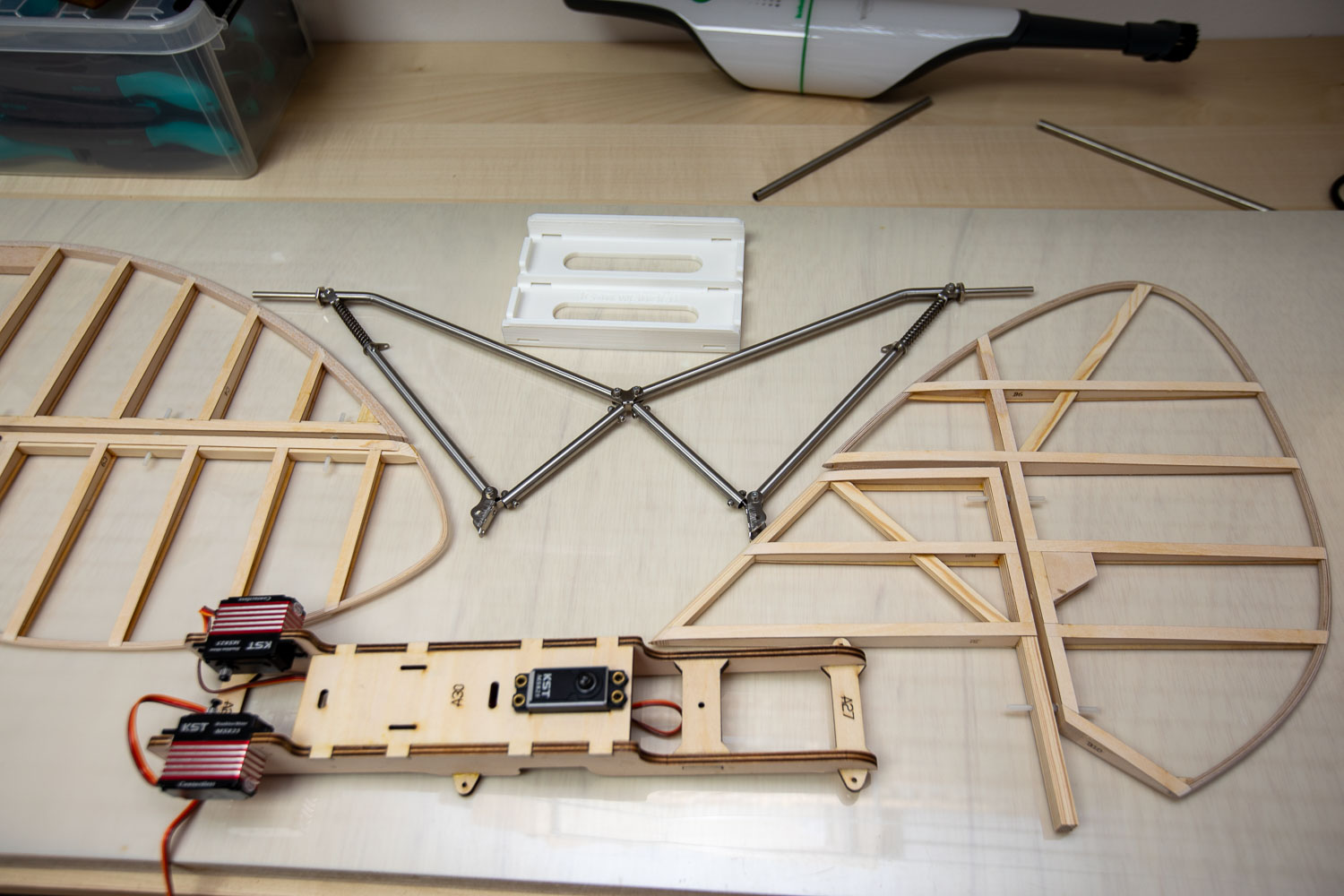

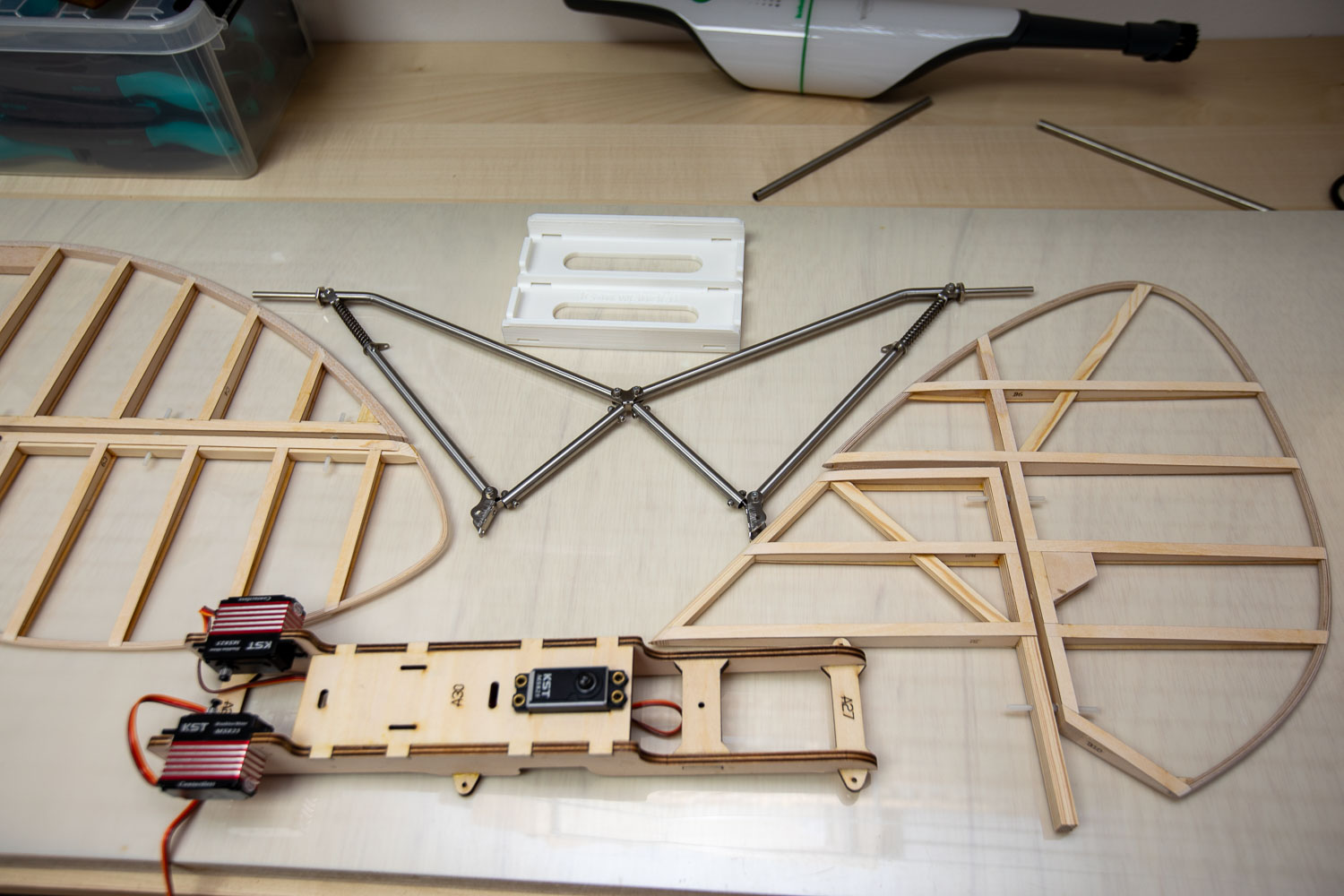

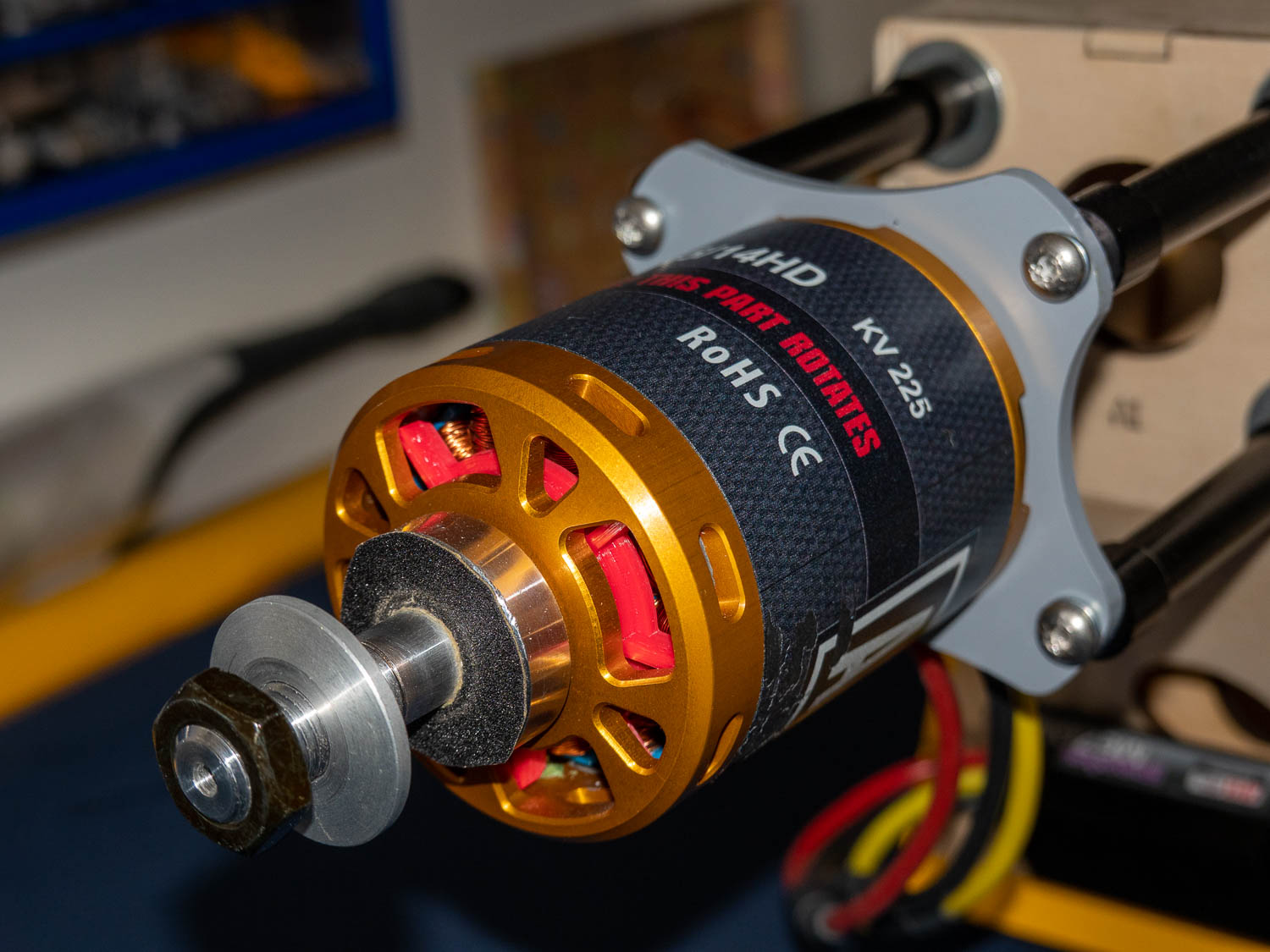

Als nächstes wird das gefederte Fahrwerk aufgebaut. |

|

Alle Teile sind aus Edelstahl gefertigt, wie hier die Radachse. |

|

Das fertige Hauptfahrwerk der Tiger Moth |

|

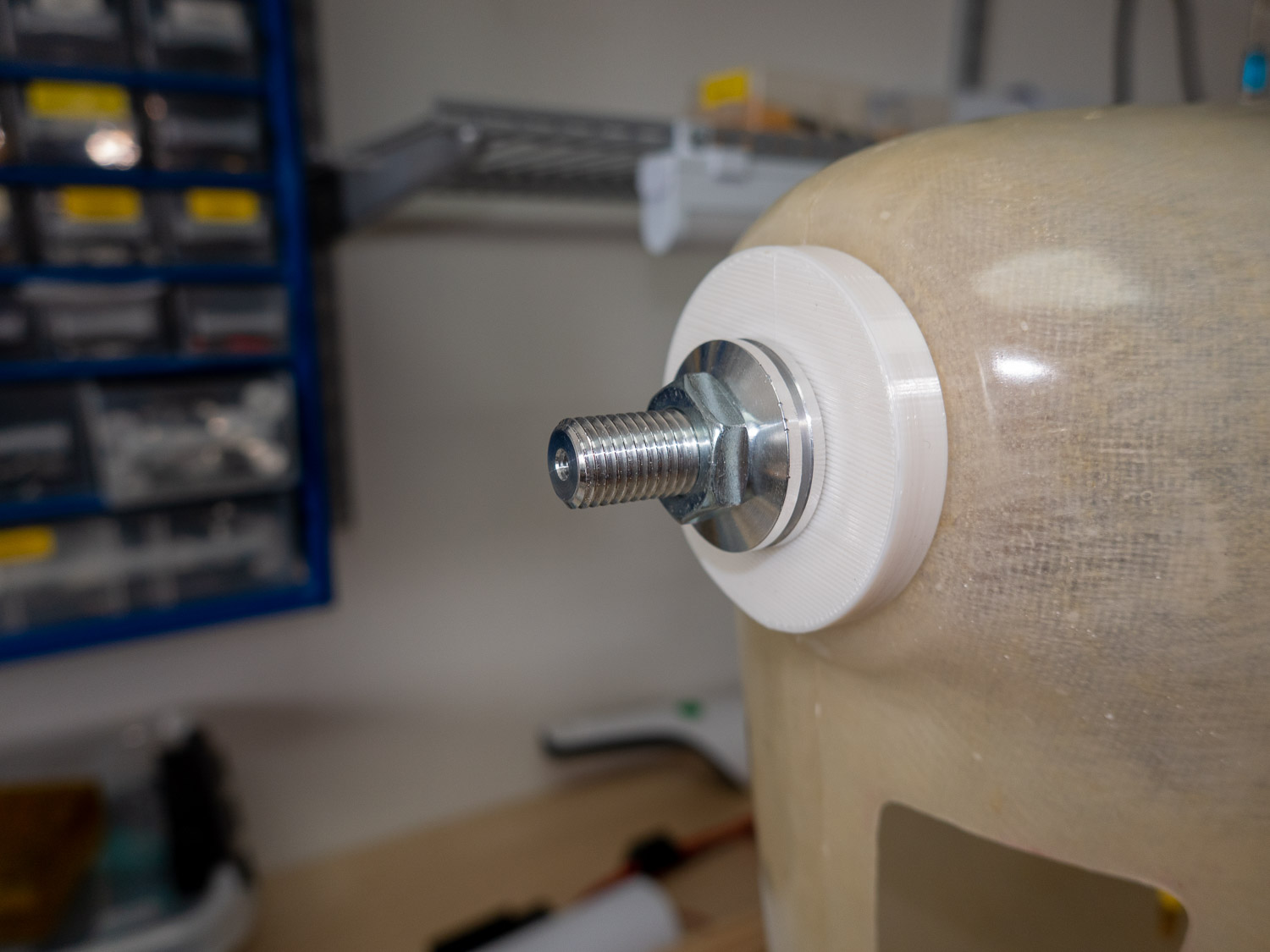

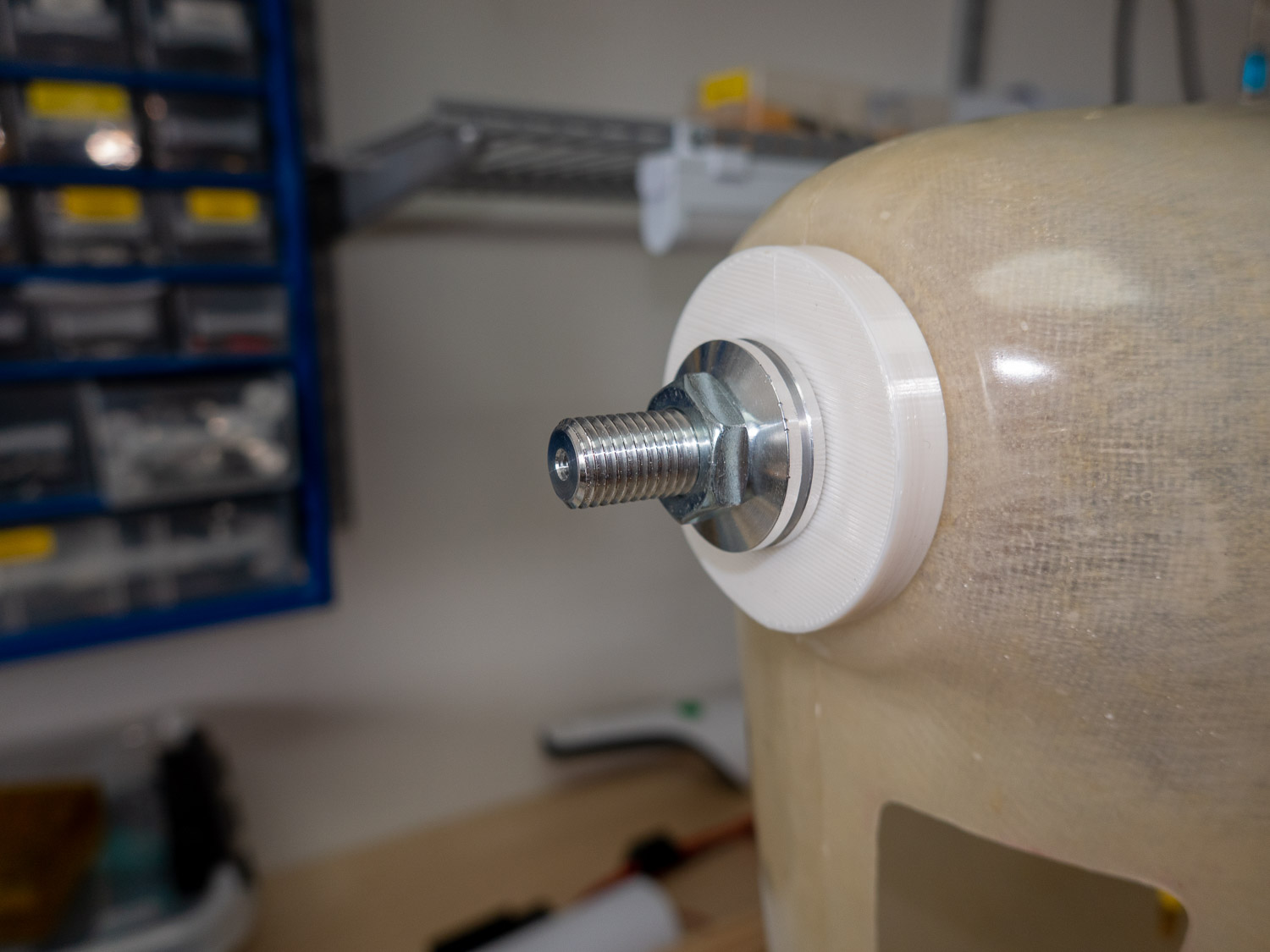

Ein Gedrucktes Passteil dient zum Ausrichten der Motorhaube |

|

Diese Bauhilfe ermöglicht das genaue zentrieren der Haube und gibt gleichzeitig den Abstand zur Luftschraube vor. |

|

Die fertig angepasste Motorhaube |

|

Als nächstes werden die Formleisten für die spätere Bespannung aufgebracht. |

|

Probeweise werden die beiden Cockpitpanels eingepasst. |

|

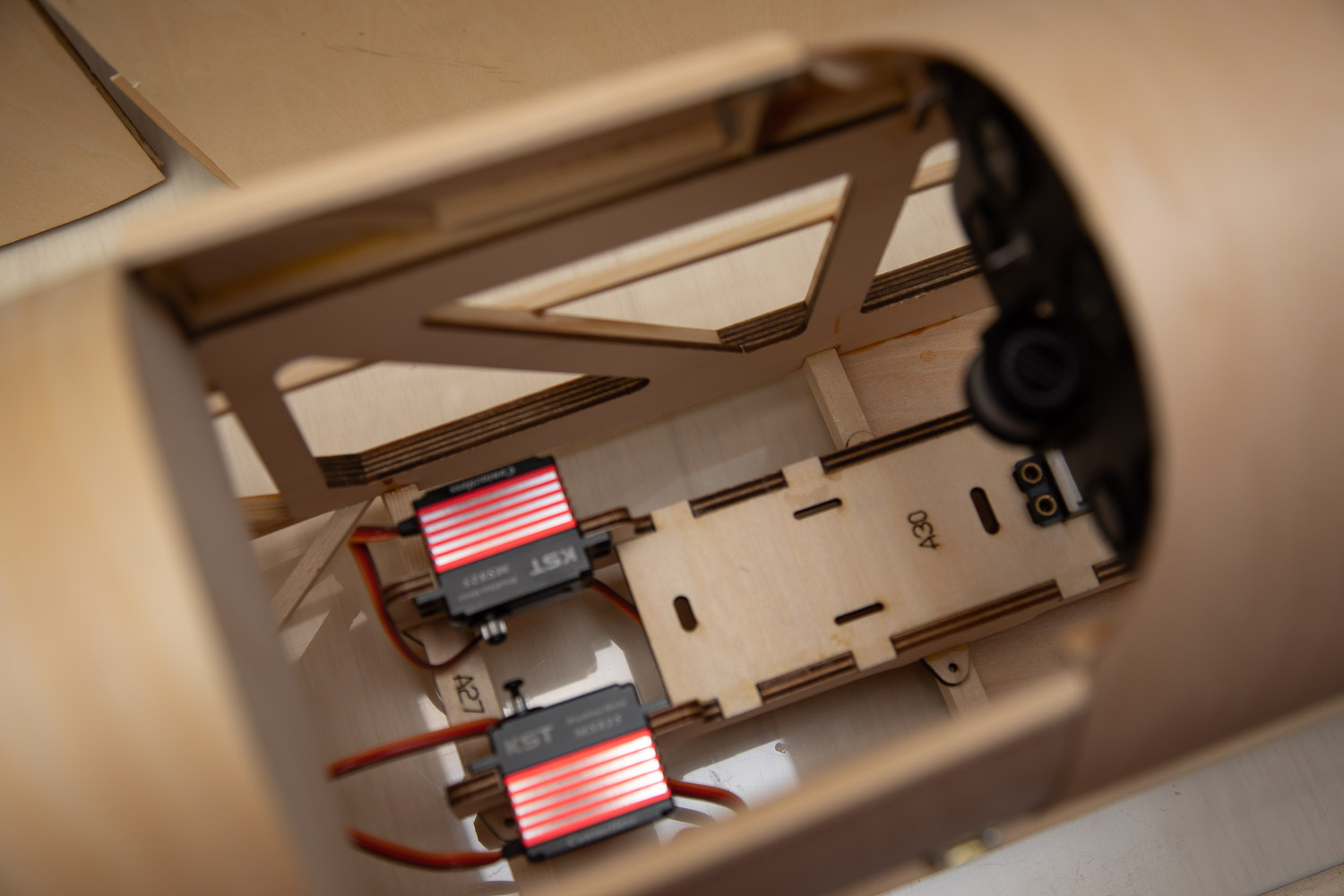

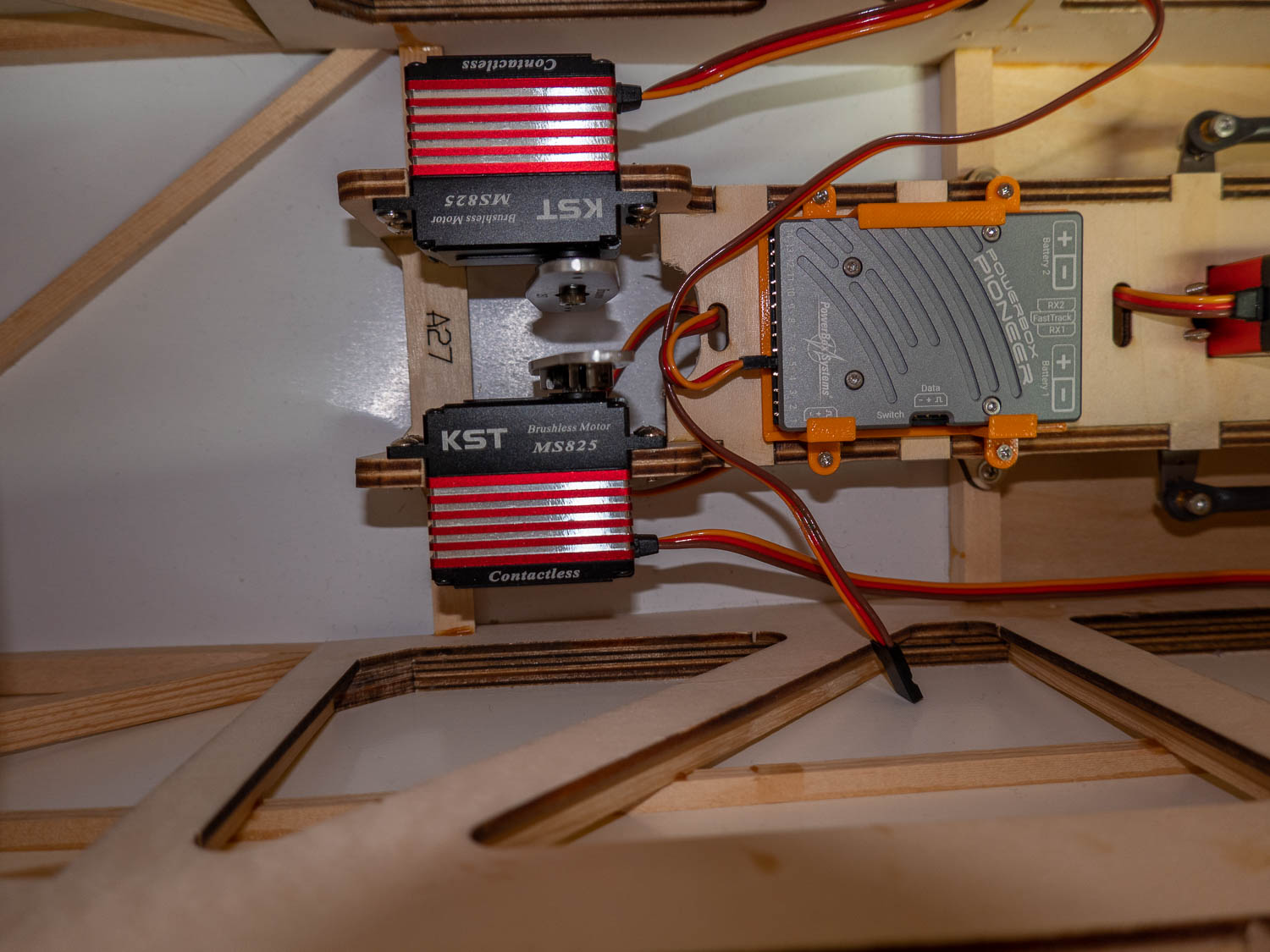

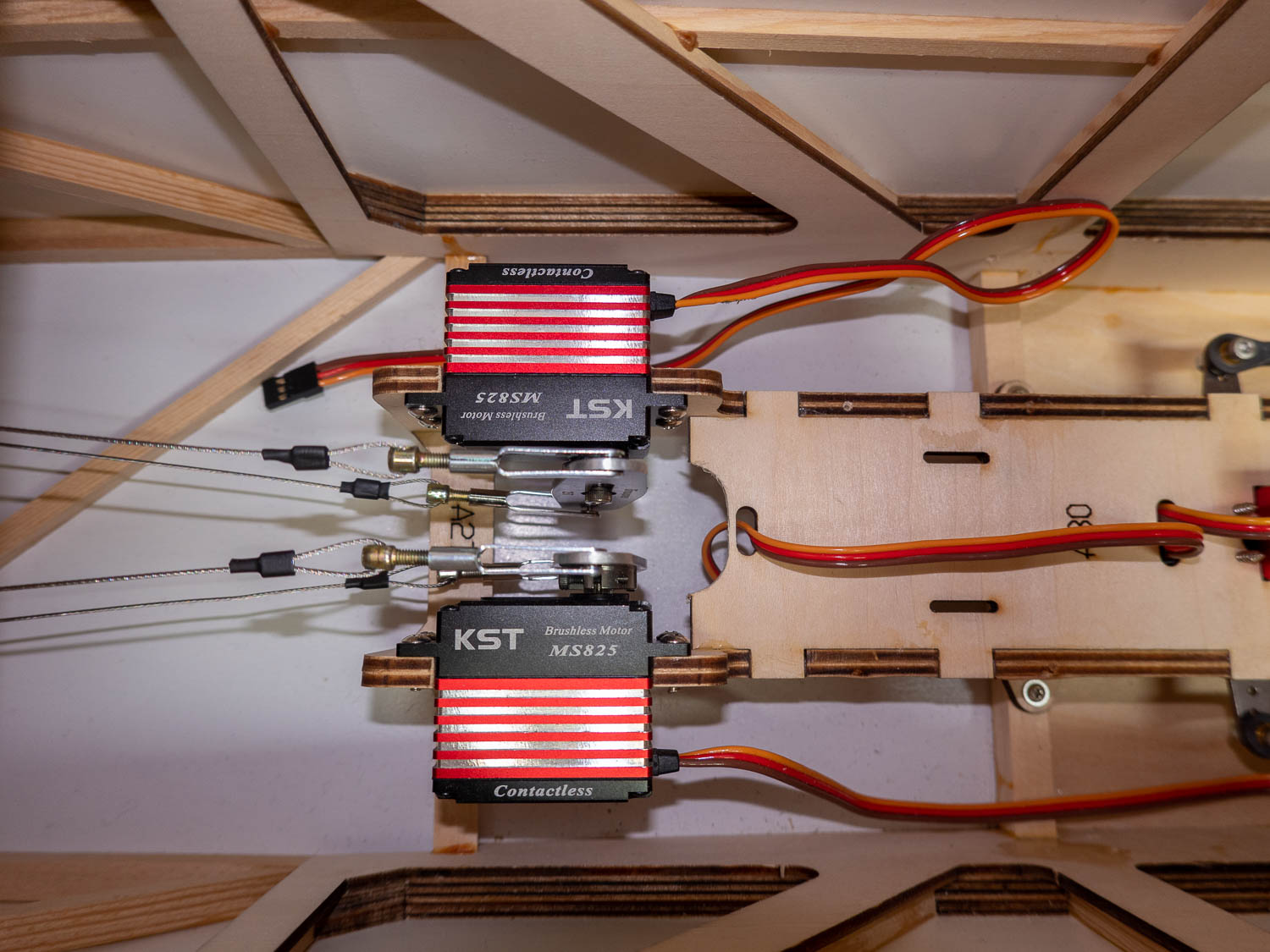

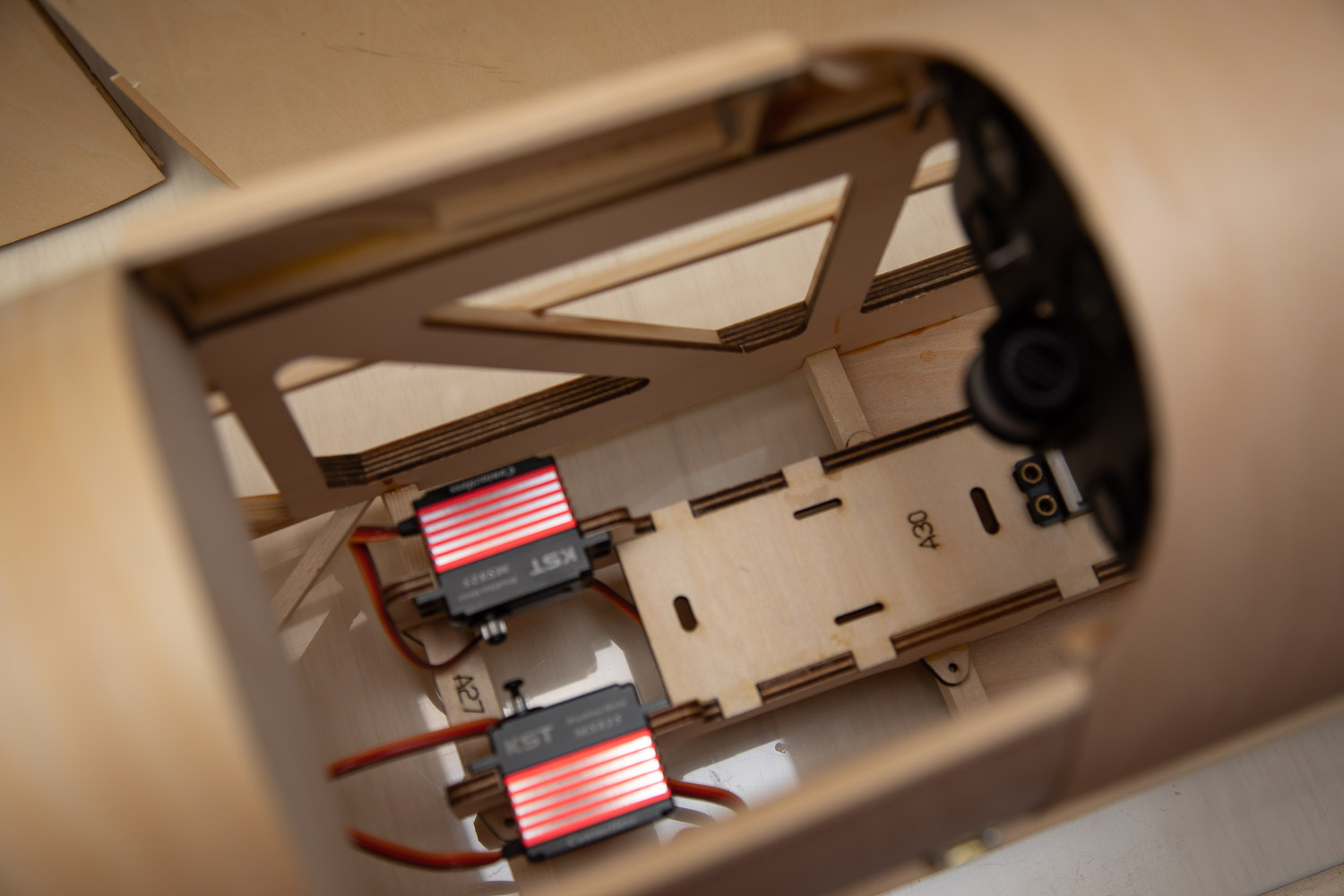

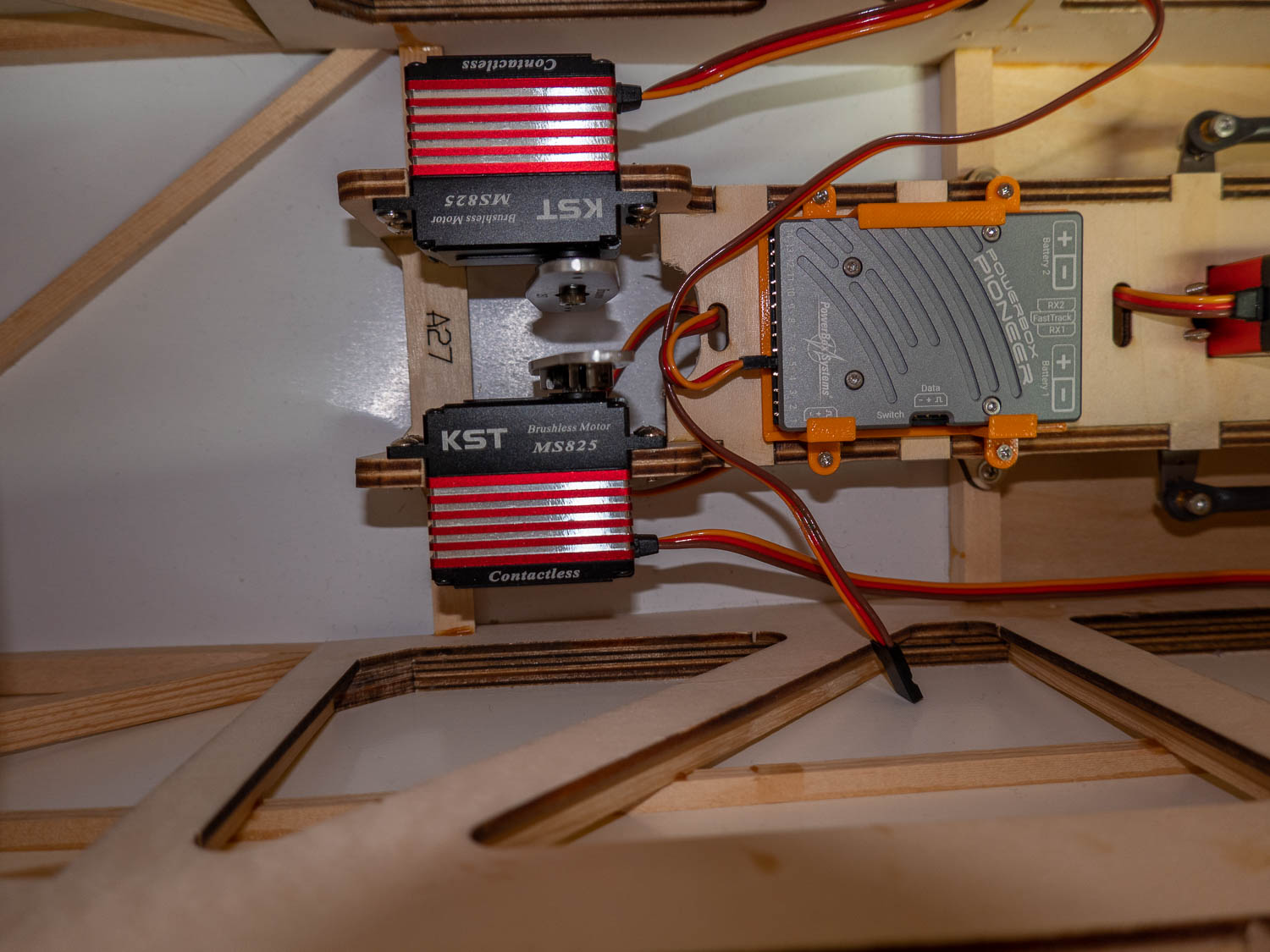

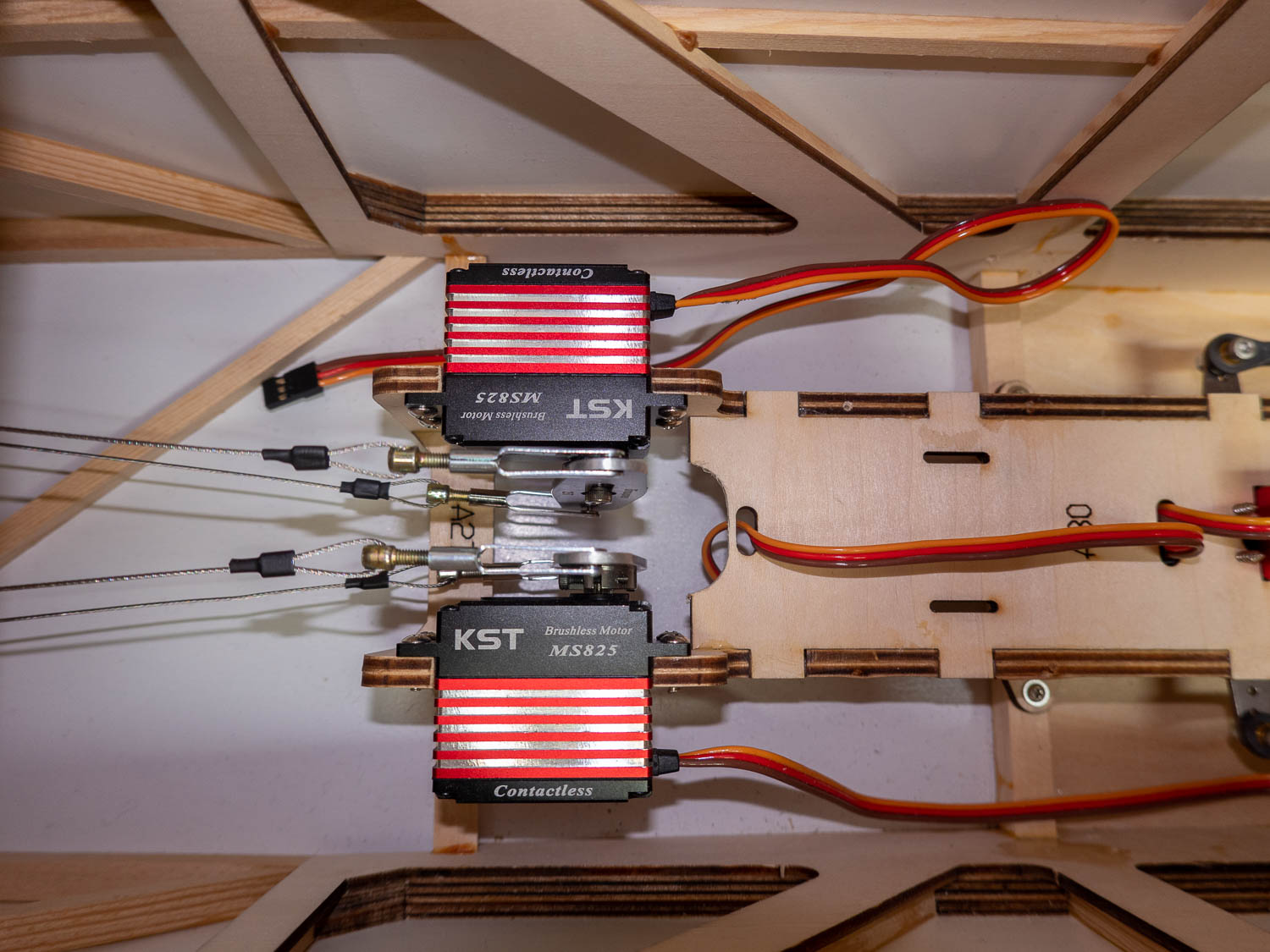

Die beiden Höhenruderservos auf ihrem Platz |

|

Die Rohbauteile der "Motte" |

|

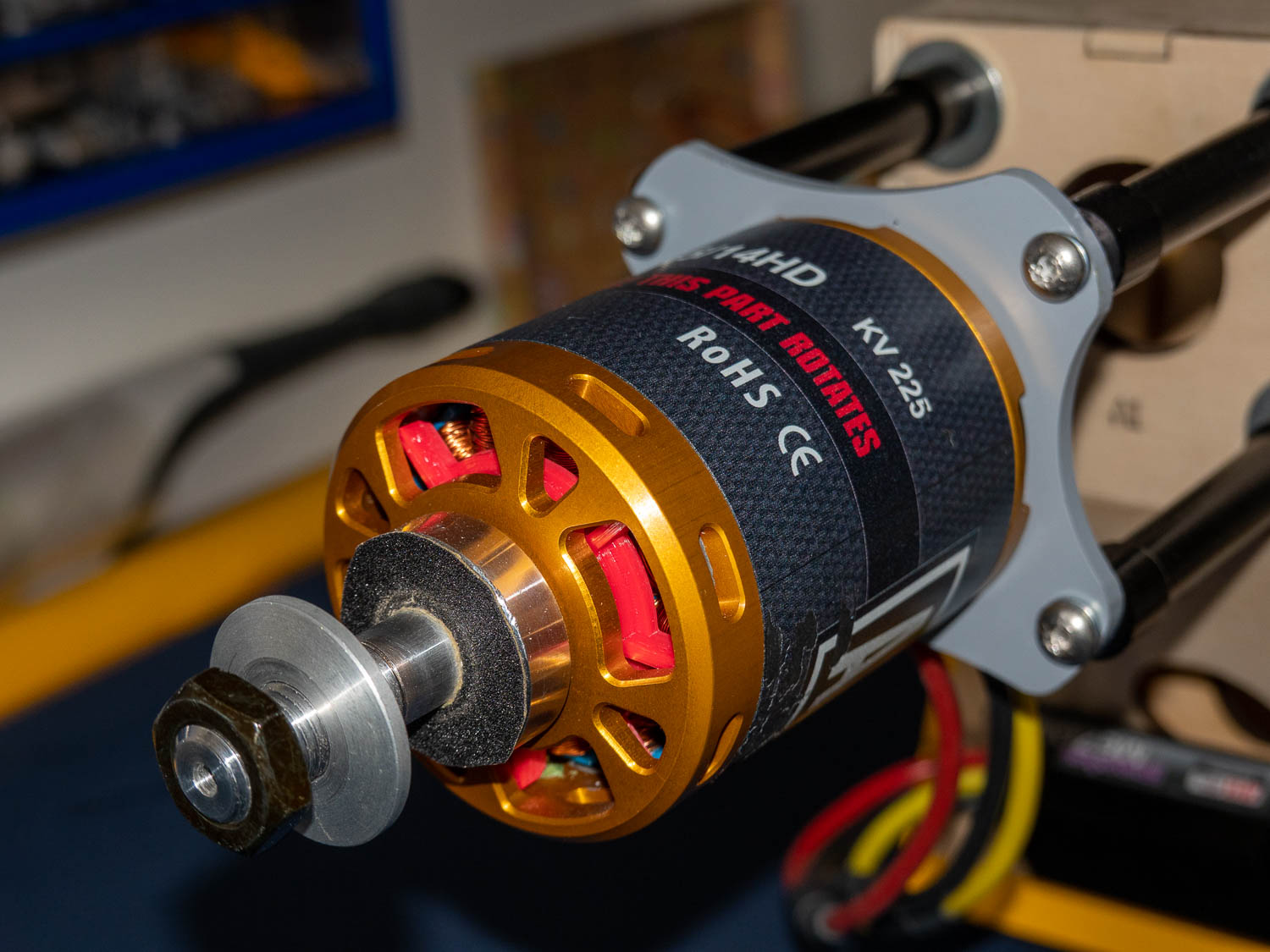

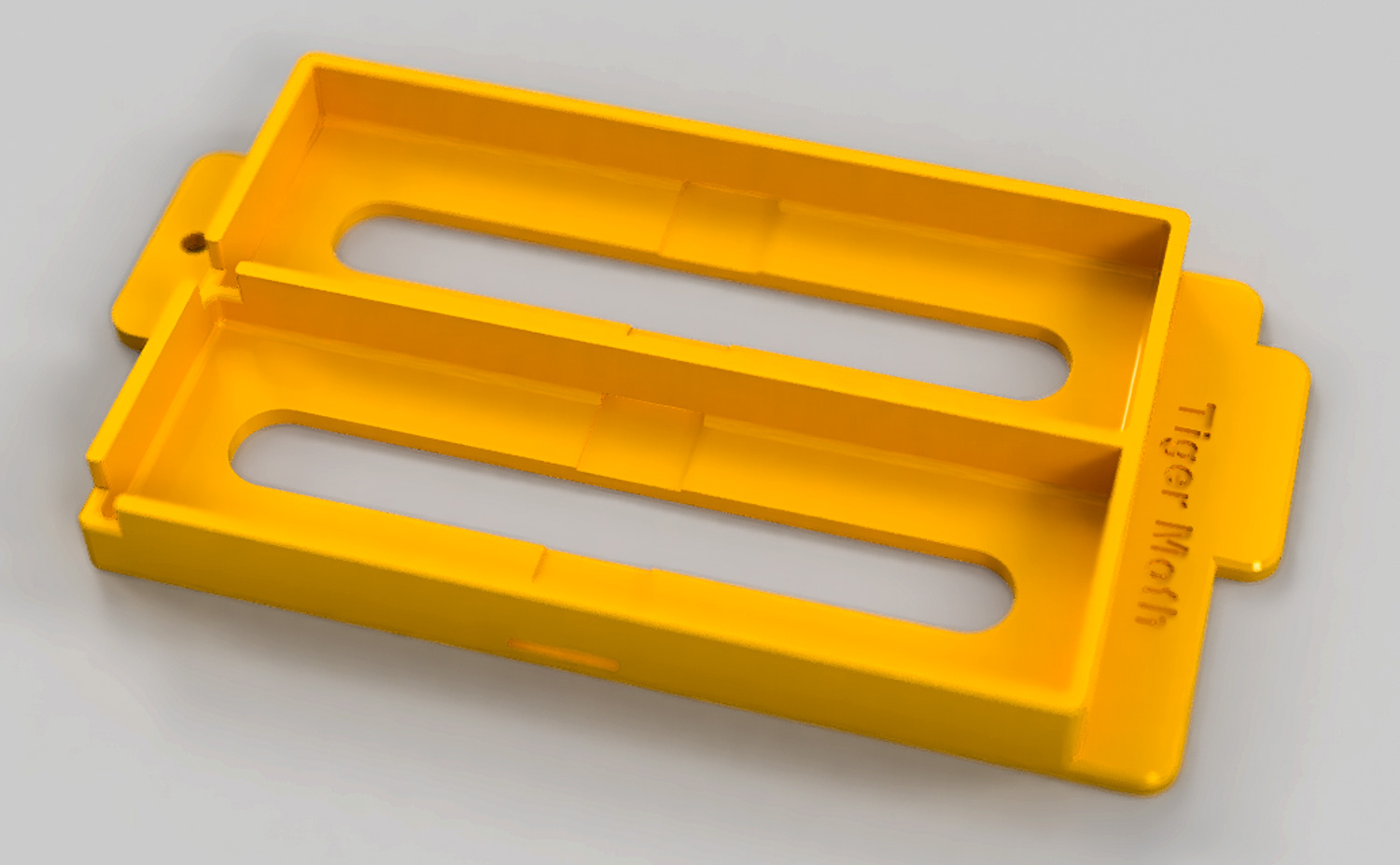

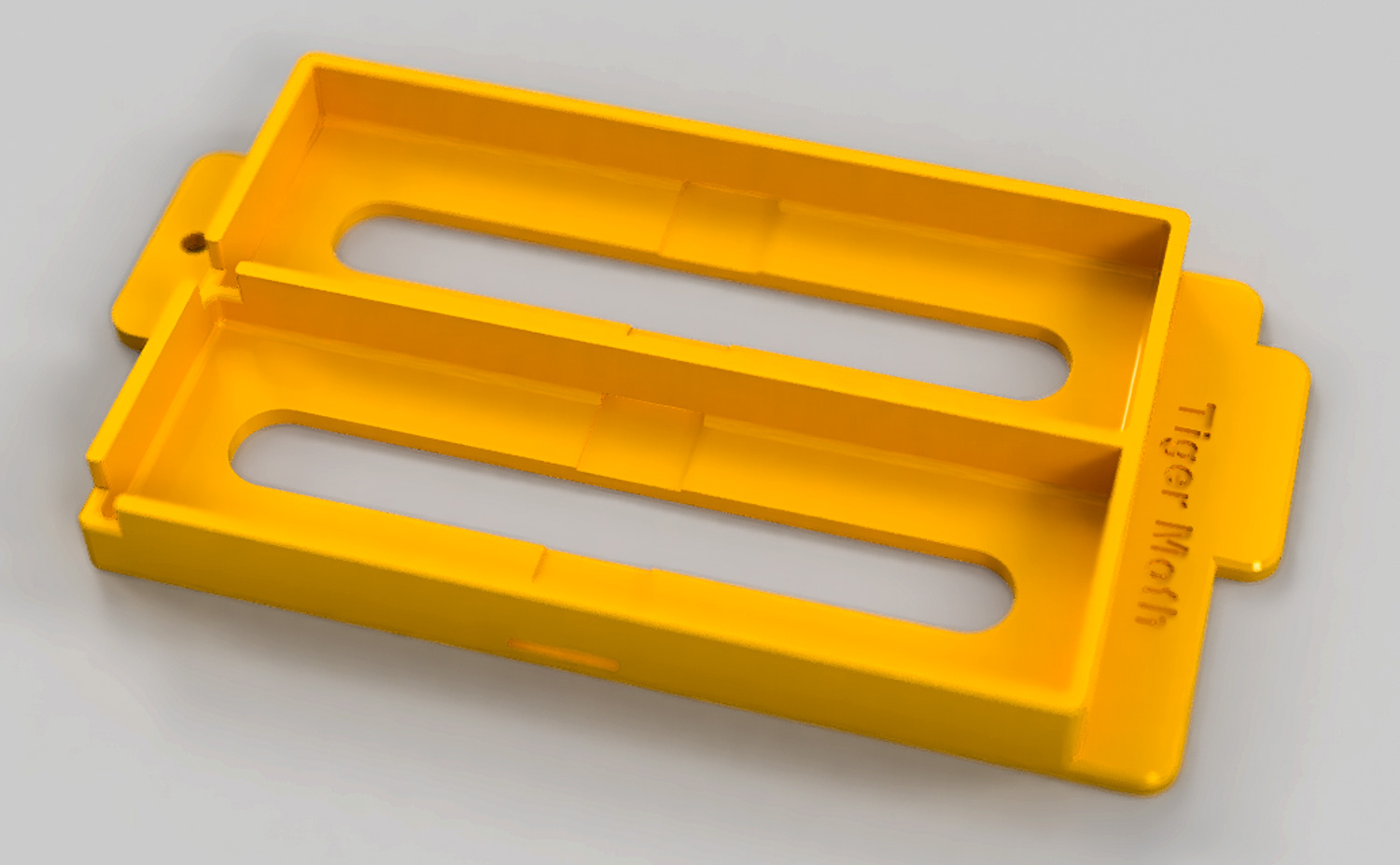

Das Servobrett mit den drei HV Servos, im Hintergrund die gedruckte Akkuauflage für 2 x 5s |

|

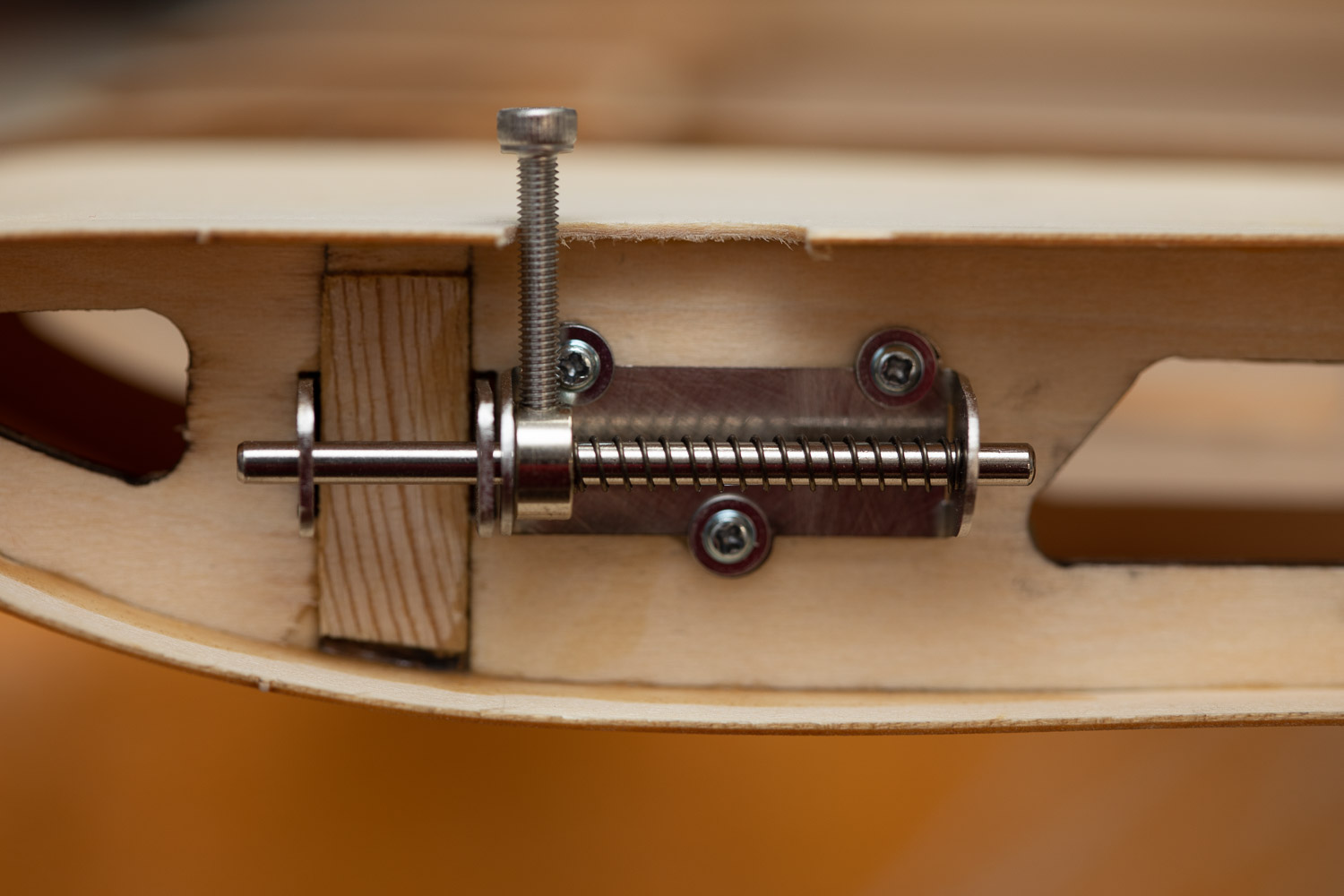

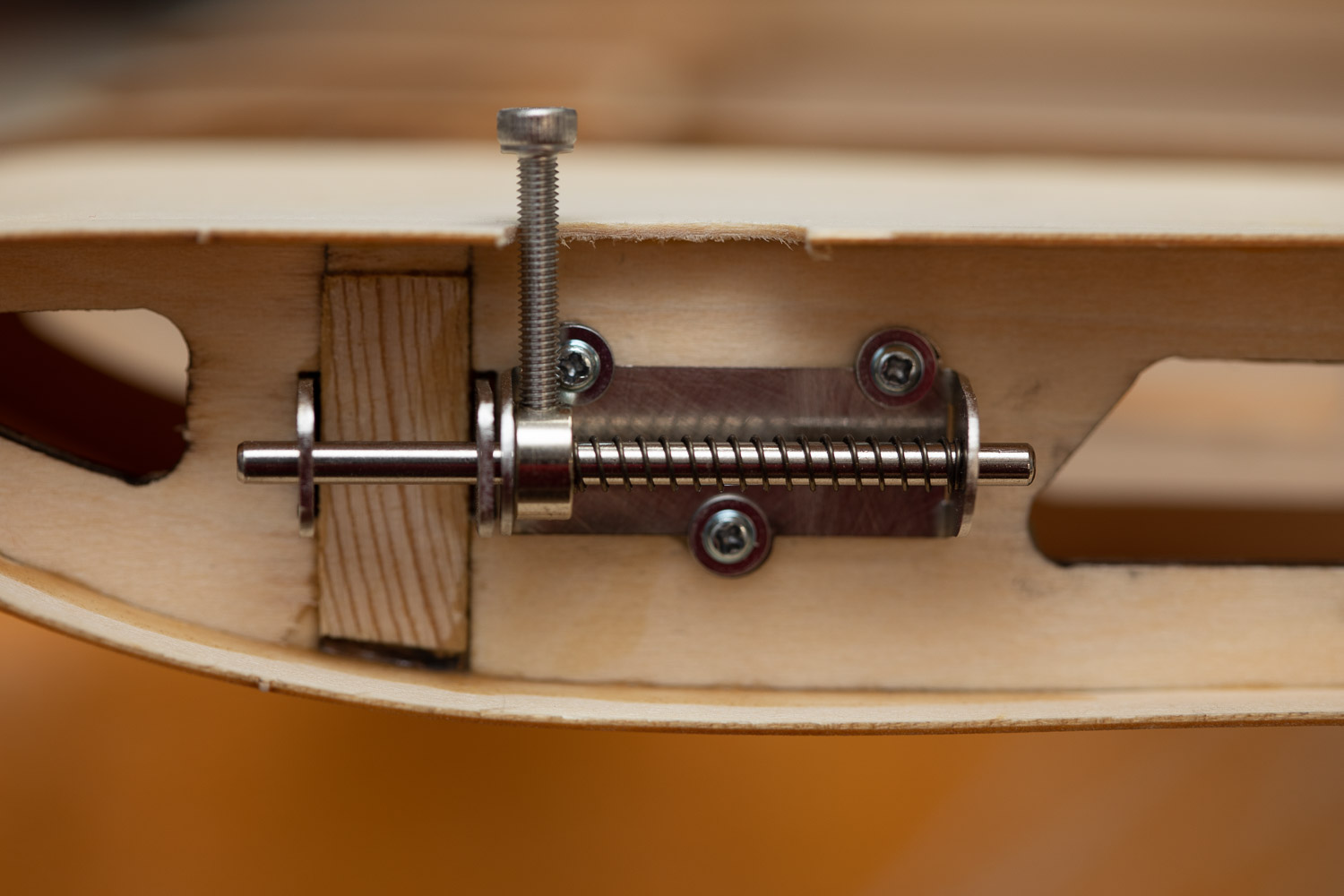

Die fertige Tragflächenverriegelung |

|

Das Wuerruder wird angepasst |

|

Auch die Randleisten der Tragflächen bestehen aus mehrfach verleimten Sperrholzstreifen. |

|

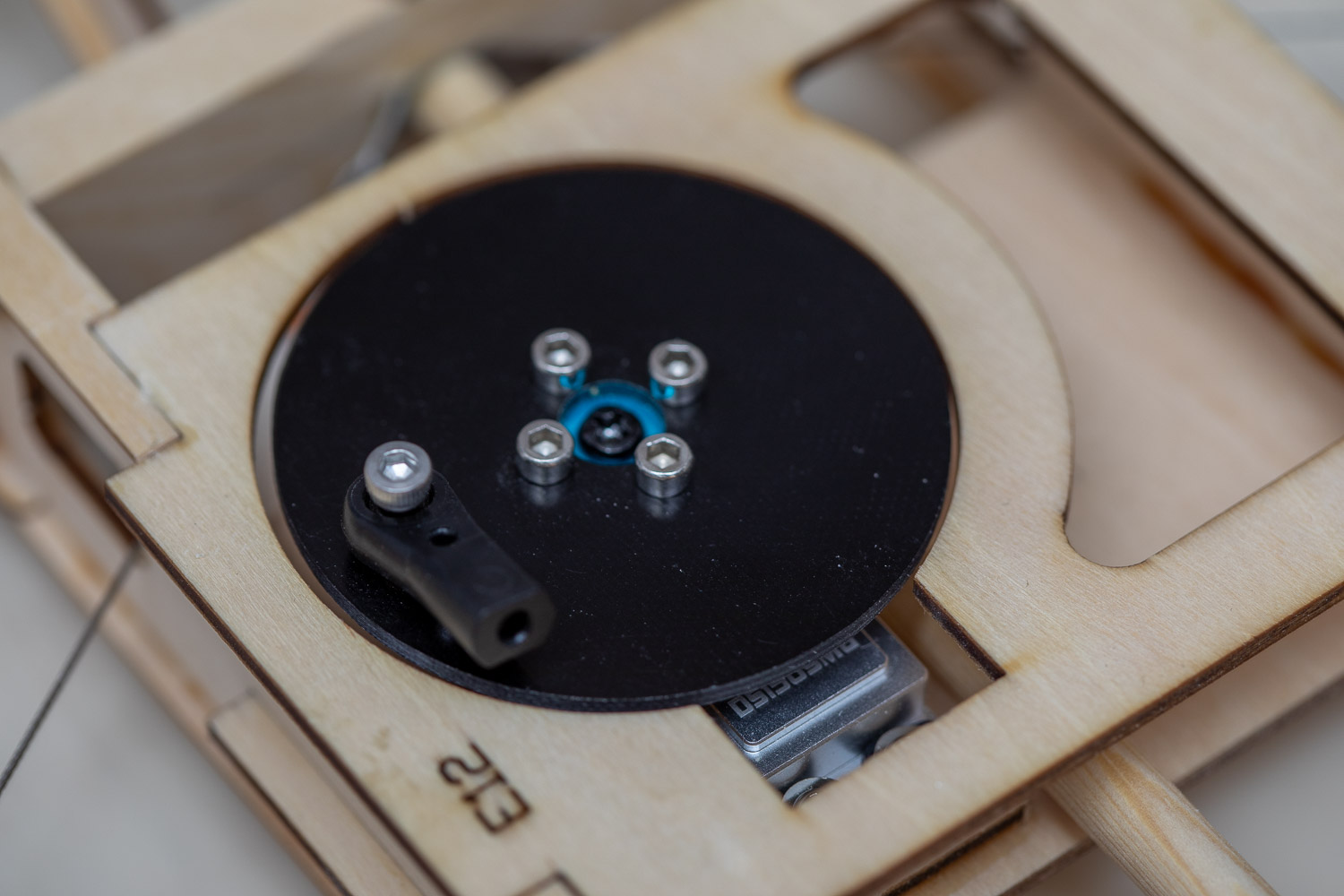

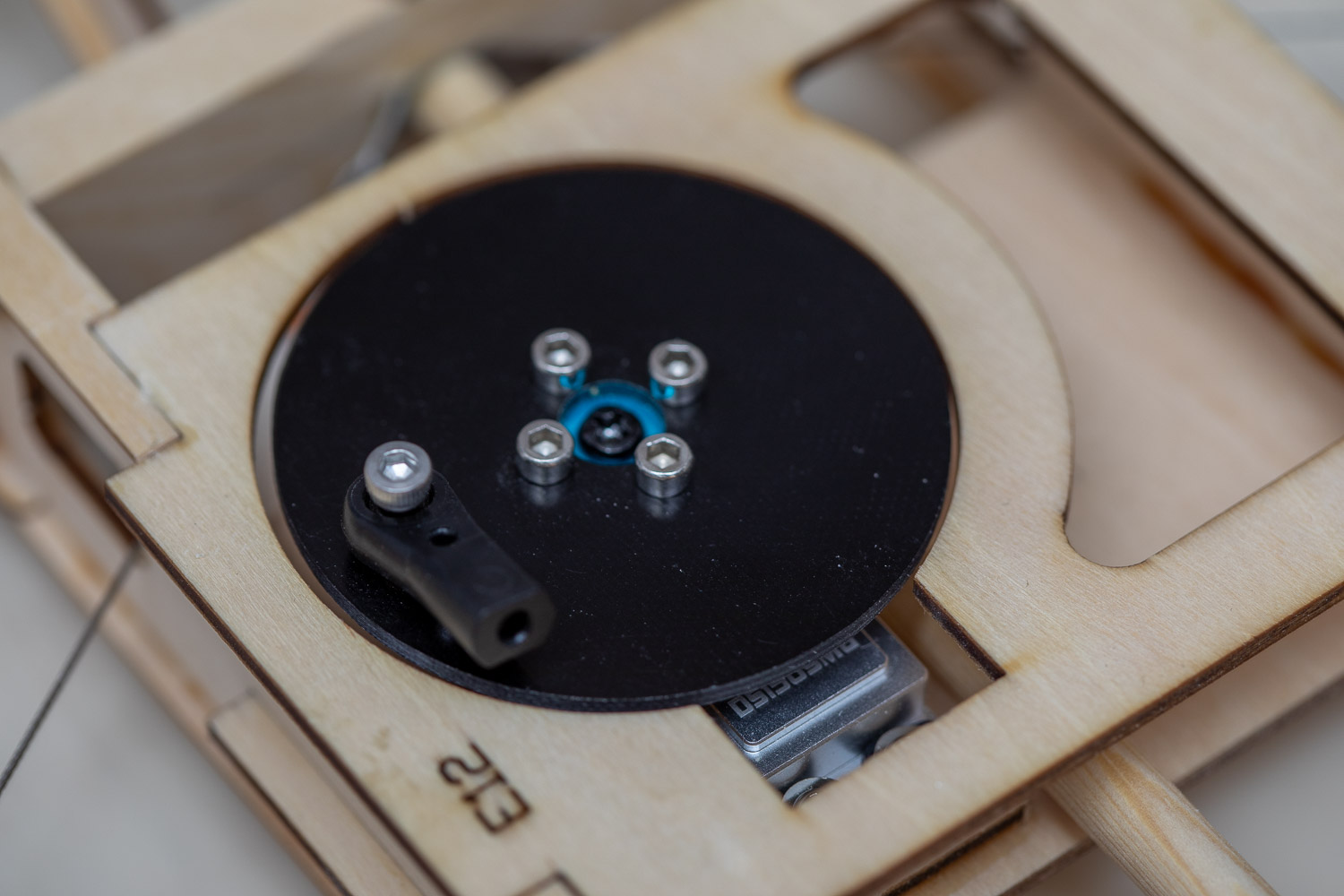

Das Querruderservo auf seinem Platz |

|

Die Anlenkungsscheibe des Querruders |

|

Die Ruderhörner am Seitenleitwerk |

|

Die Beschlagteile für den Baldachin werden mit diesem verschraubt |

|

der einbaufertige Baldachin |

|

Edelstahbeschläge werden für die Tragflächenbefestigung angebracht |

|

Diese müssen vor dem Bespannen wieder entfernt werden |

|

Die Beschlagteile für die Baldachinbefestigung |

|

Das Hauptfahrwerk wird probeweise montiert |

|

Das Heckfahrwerk ist einfach gehalten und wird mit Edelstahlschellen am Rumpf befestigt. |

|

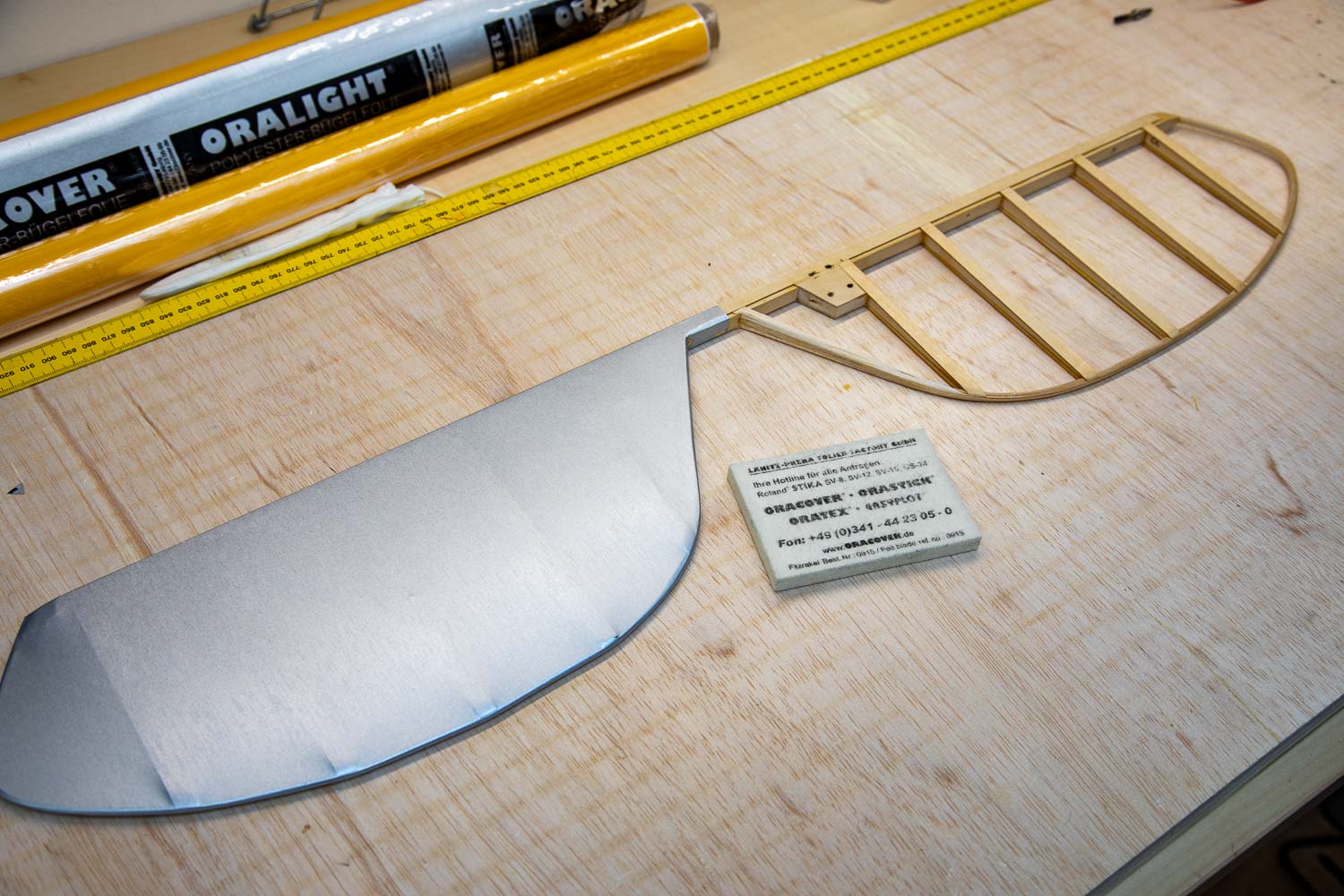

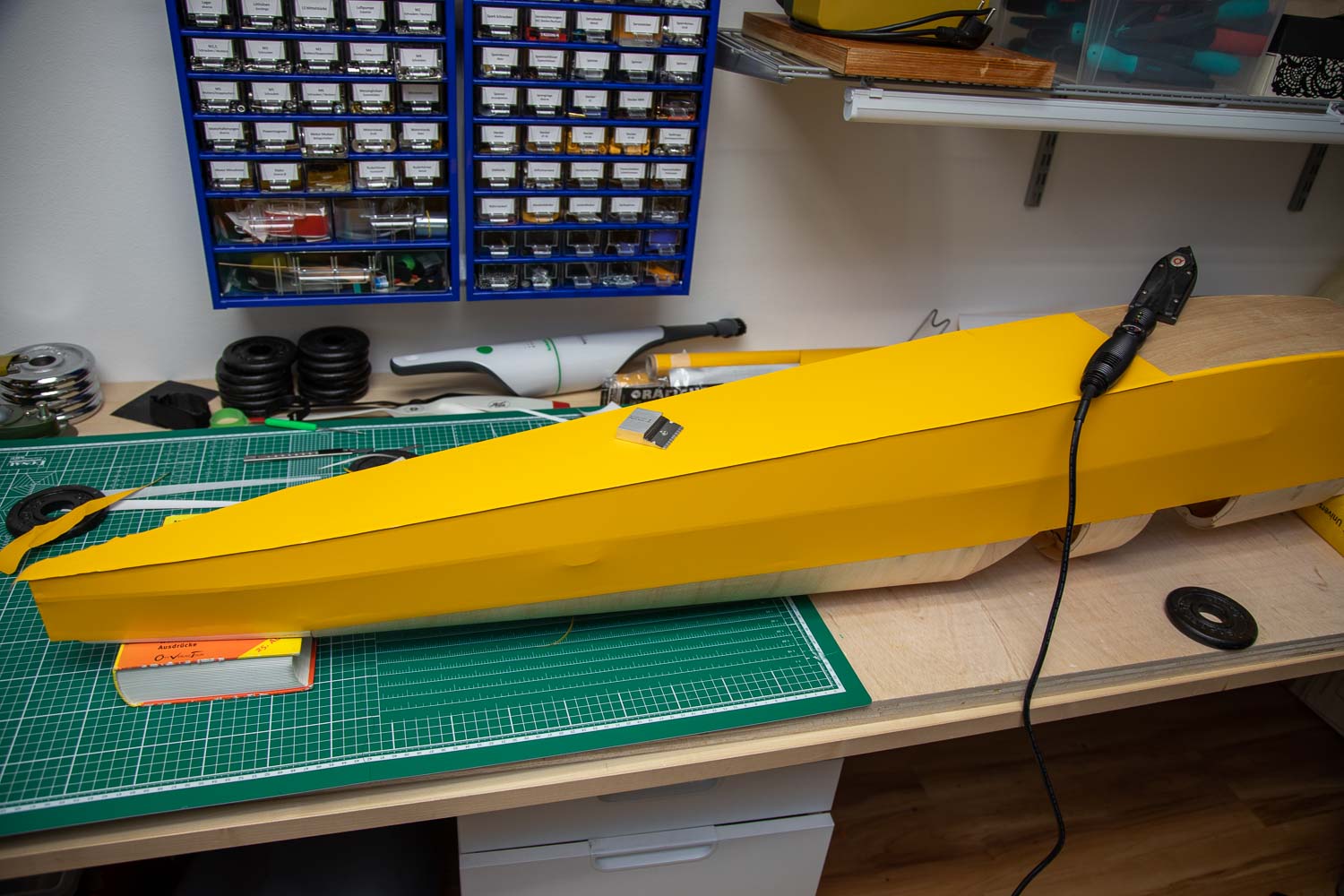

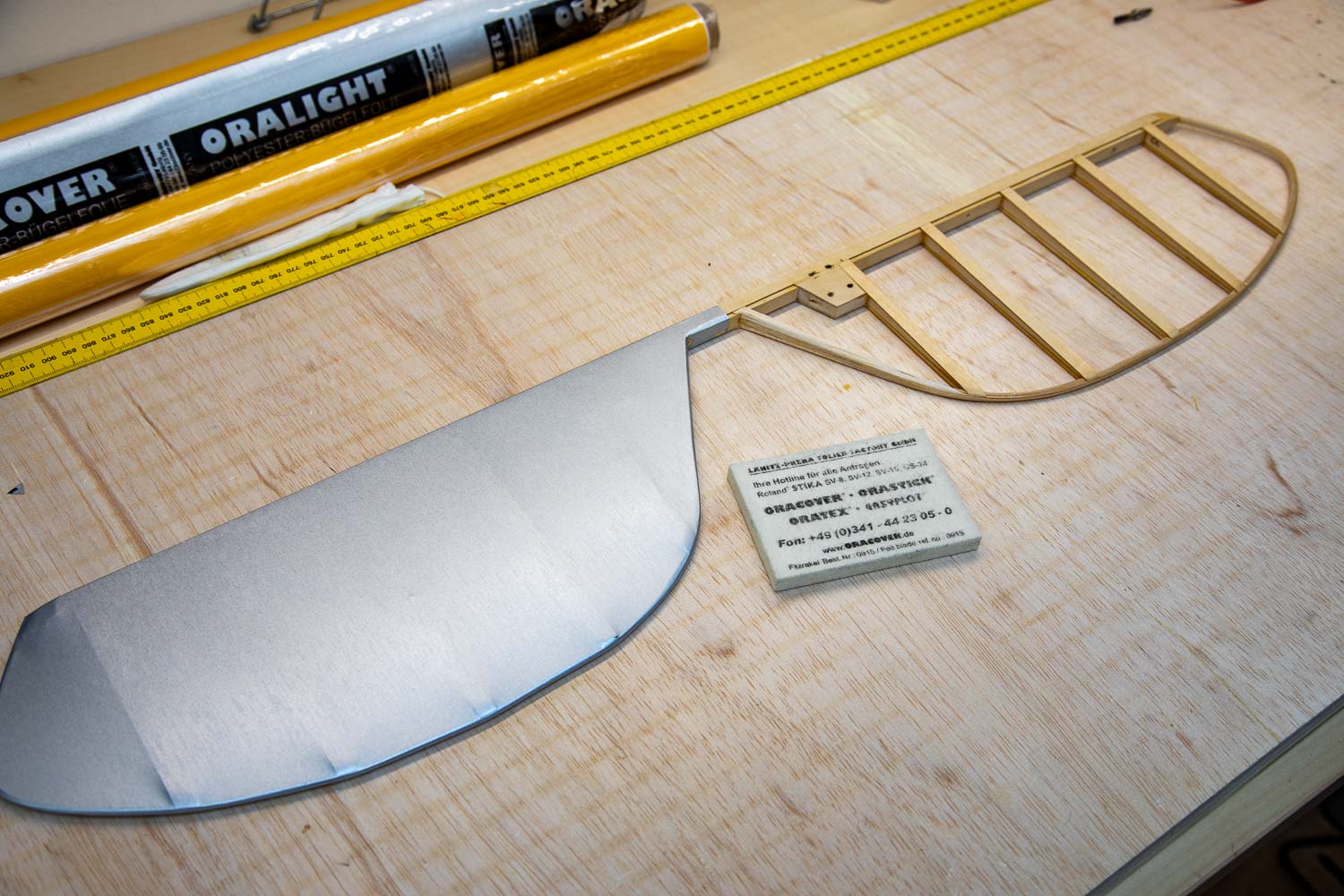

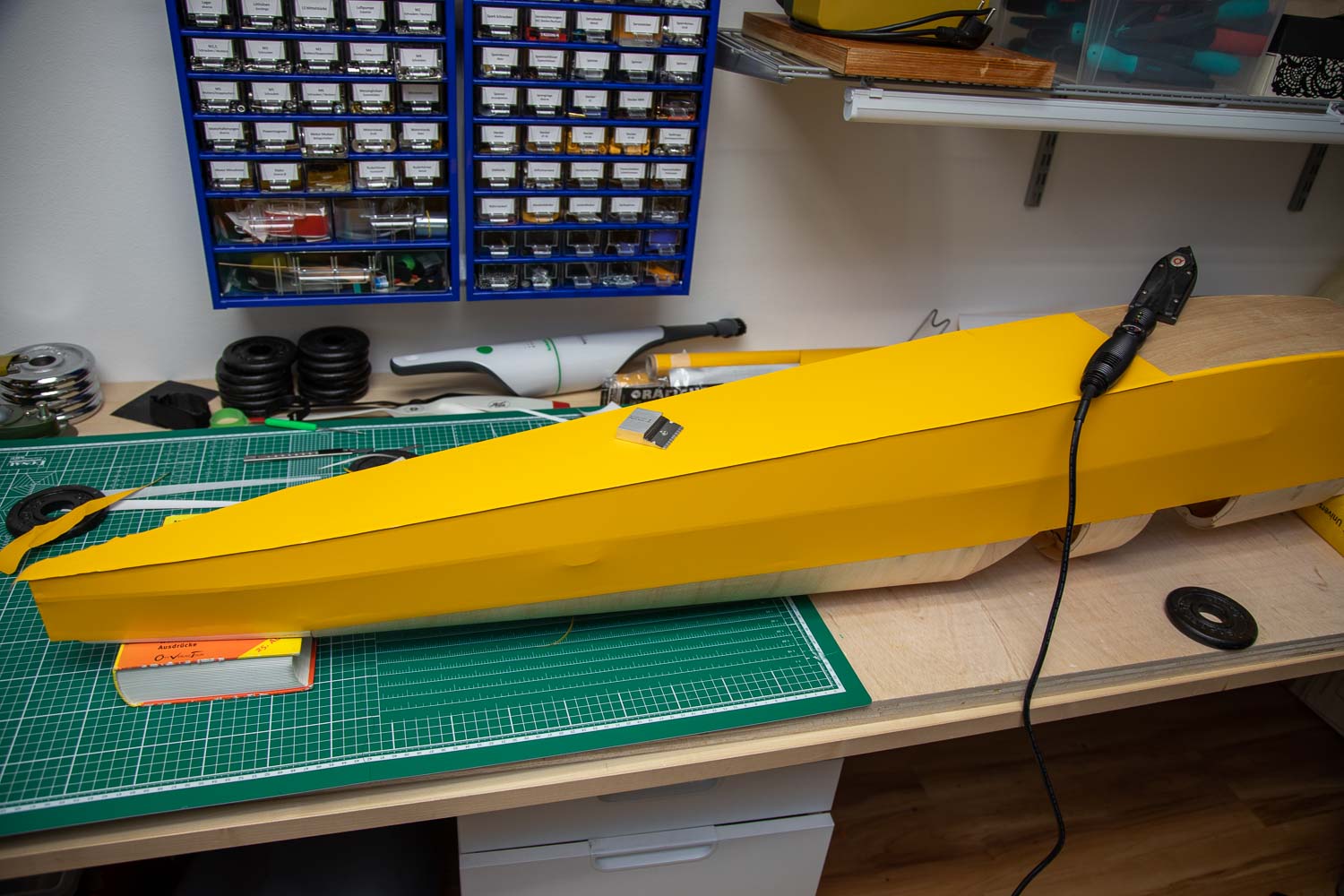

Die erste Seite des Seitenruders ist bespannt. Für die Bespannung verwende ich ORATEX Silk gloss in Silber und Gelb |

|

Die erste Ruderhälfte ist bespannt |

|

To be continued

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

| |

|

| |

|

| |

|

| |

|

| |

|

| |

|

| |

|

| |

|

| |

|

| |

|

| |

|

| |

|

| |

|